|

|

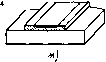

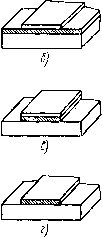

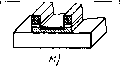

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [ 43 ] [44] [45] [46] [47] [48] [49] [50] вится и на поверхности диэлектрической подложки остается многослойный проводник (рис. 5.13,з). Резисторы ГИССВЧ получают из тантала, нитрида тантала или хромоникелевых пленок. В схемах, где применяются конденсаторы на основе окиси тантала, предпочтительно использовать для создания резисторов тантал, так как этапы создания резисторов и конденсаторов будут выполняться одновременно и резистивные элементы могут быть покрыты защитным слоем окиси тантала. Никельхромовые пленочные резисторы защищают слоем напыленной моноокиси кремния, это улучшает стабильность их характеристик во времени. Для получения сопротивления требуемой величины используют анодирование слоя нитрида тантала. Толщина проводящего слоя изменяется за счет образования на поверхности слоя пятиокиси тантала. Обычно вначале получают сопротивление, равное 20-30 ом/мм, затем при помощи анодирования - сопротивление требуемой величины. При этом пятиокись тантала будет и защитным покрытием. Для создания контактных площадок на поверхность резистивного слоя наносится слой хрома и золота, на который осаждается материал проводника. На рис. 5.14 приведена последовательность операций при создании тонкопленочных резисторов: а - нанесение пленки нитрида тантала; б - нанесение маски из фоторезиста; в - травление пленки нитрида тантала; г - удаление фоторезиста; д - нанесение маски из фоторезиста и вскрытие областей анодирования; е - анодирование нитрида тантала; ж - удаление фоторезиста; з - напыление слоя хрома и золота; ы -нанесение маски из фоторезиста; к - вскрытие областей контактов; л - осаждение золота на области контактов; м - удаление фото-. резиста и травление слоя хрома и золота. Конденсаторы ГИССВЧ должны выполняться на основе диэлектрических материалов, имеющих малый тангенс угла диэлектрических потерь. В качестве диэлектриков используются моноокись кремния, имеющая добротность около 30, а двуокись кремния - около 50. Емкость пленки двуокиси кремния составляет 30-80 пф/мм. Пленки моноокиси и двуокиси кремния можно получить термическим вакуумным испарением. Конденсаторы на основе пятнокисн тантала получают с использованием анодирования слоя нитрида тантала. Технологический    к схеме К схеме  Рис. 5.14. Порядок изготовления тонкопленочных резисторов Процесс при этом предусматривает создание нижней обкладки конденсатора толщиной 1,5-2 мкм из алюминия, нанесение на нее слоя нитрида тантала, его анодирование для получения диэлектрической пленки пятиокиси тантала и осаждение верхней обкладки из слоя хрома и золота. Порядок изготовления тонкопленочного конден- сатора схематически показан на рис. 5.15: а -напыление алюминия на подложку; б - нанесение маски из фоторезиста; в -травление алюминия; г -удаление фоторезиста; (3 -напыление тантала; е -нанесение маски из фоторезиста; ж -травление тантала; з -удаление    r----aaami П Рис. 5.15. Порядок изготов.иения тонкэ-пленочиых конденсаторов фоторезиста; и- нанесение маски из фоторезиста и вскрытие областей анодирования тантала; к - анодирование тантала для образования диэлектрика; л - удаление фоторезиста; м - напыление хрома и золота; н - нанесение маски из фоторезиста; о - гальваническое наращивание контактов и удаление фоторезиста; и - травление слоя хрома и золота. Пятиокись тантала имеет электрическую прочность, равную 6,5-10 ejcM. Ее диэлектрическая постоянная равна 22, что затрудняет изготовление конденсаторов с величиной емкости, равной нескольким сотням микрофарад или менее. Размеры конденсатора можно увеличить до приемлемой величины добавлением пленки моноокиси кремния (б=6). Удельная емкость конденсатора регулируется толщиной диэлектрика. Схемы, содержащие конденсаторы, при изготовлении должвы иметь очень гладкую поверхность подложки, во избежание короткого замыкания между обкладками. При использовании в качестве диэлектрика керамики, которая пориста и не имеет гладкую поверхность, применяется глазурование тех участков ее поверхности, на которых будут изготовлены конденсаторы. Селективное глазурование ведется сектографией с последующей термообработкой подложки в тоннельной печи. В первой зоне обжига из глазури удаляются все летучие компоненты, во второй глазурь оплавляется. Катушки индуктивности для ГИССВЧ представляют собой плоские спирали из металлической пленки с высокой проводимостью. Спираль с толщиной проводника в 2-3 скин-слоя обладает высокой добротностью, дальнейшее увеличение толщины снижает собственную резонансную частоту из-за дополнительной межвитковой емкости. Спираль изготовляется так же, как пленочный проводник (см. рис. 5.14). ч Соединения с землей минимальной длины существенны в ГИССВС, получение их связано со сверлением отверстий в подложке перед нанесением проводников. В процессе нанесения проводников стенки отверстия металлизируются. Для сверления используется ультразвуковая обработка подложки свободным абразивом. Технологический, процесс изготовления ГИССВЧ состоит в следующем. Подложка тщательно очищается и участки, предназначенные для конденсаторов, глазуруются. Затем на нее напыляется слой алюминия толщи- ной 1,5 мкм. Для избирательной металлизации поверхности подложки используется травление с применением микрофотолитографии. Алюминий остается на участках, предназначенных для конденсаторов. Затем на подложку напыляется нитрид тантала (или тантал) до требуемой расчетной толщины для резистивных пленок и диэлектрика конденсаторов. Тантал избирательно удаляется с поверхности подложки. Его пленка остается на участках конденсаторов и резисторов. Резистивные участки анодируются для получения требуемого сопротивления и защиты резисторов. После чего селективно анодируют участки конденсаторов и получают переходные отверстия в диэлектрической плате, на обе поверхности которой наносится затем тонкий слой хрома и золота. Толщина этой пленки около 1200 А. На поверхность подложки наносится фотомаска, открытыми остаются участки проводников, катушек индуктивности и контактных площадок. Обе стороны пластины электролитически покрываются слоем золота толщиной от 4 до 10 мкм. Затем маска удаляется, слой хрома и золота стравливается, и подложка проходит термообработку при 180° С в течение 40 ч для стабилизации свойств пленок. После термотрепировки ведется проверка сопротивления резисторов, тока утечки и емкости конденсаторов и защита поверхности ГИССВЧ от климатических воздействий. Каждая схема повторно проверяется по тем же параметрам, проходит визуальный контроль и передается на сборку. Активными элементами для ГИССВЧ схем служат бескорпусные приборы, использующие барьер Шоттки, р-п-переход, р-г-п-структуру. В низкочастотных цепях ГИССВЧ применяются и обычные транзисторы и диоды, а в качестве навесных - бескорпусные конденсаторы и толстопленочные резисторы. Так как пассивные элементы монтируются в схему с активными элементами, которые могут выйти из строя при температуре свыше 200° С, надо использовать такую технологию сборки, которая не требует нагревания схемы выше данной температуры. Для монтажа используются способы соединения проводников, применяемые при производстве низкочастотных микросхем (термокомпрессия, точечная микросварка и т. д.). Навесной элемент приклеивается к диэлектрической подложке. Глава 6 ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПОГРЕШНОСТЕЙ НА ЭЛЕКТРИЧЕСКИЕ -ХАРАКТЕРИСТИКИ ПОЛОСКОВЫХ ВОЛНОВОДОВ При решении вопроса о серийном выпуске устройств СВЧ на основе полосковых волноводов необходимо учитывать влияние на электрические параметры погрешностей, обусловленных технологическим процессом их изготовления: геометрии полоскового волновода (погрешности размера полоскового проводника, формы его поперечного сечения, толщины диэлектрика); микрогеометрии (шероховатость токонесущей поверхности), а также погрешности удельного сопротивления металла провод-пиков. Степень влияния этих погрешностей будет рассмотрена далее. § 6.1. (ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПОГРЕШНОСТЕЙ НА ВЕЛИЧИНУ ПОТЕРЬ В ПОЛОСКОВОМ ВОЛНОВОДЕ В полосковом волноводе существуют в общем случае два вида потерь: а) в проводниках; б) в диэлектрической среде, заполняющей волновод. Результирующее затухание рассматривается как сумма затуханий, вызванных потерями в проводниках и в диэлектрике. При этом фактическое значение затухания существенно превышает расчетное. Причина несовпадения в том, что при расчете не учитываются технологические погрешности при изготовлении полосковых волноводов, ведущие к росту .затухания. К таким погрешностям относятся: шероховатость токонесущих поверхностей полосковых проводников; отли- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [ 43 ] [44] [45] [46] [47] [48] [49] [50] 0.013 |