|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [ 40 ] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] прилегали к поверхности полоскового проводника. Затем на места паек выводов навесных элементов наносится спирто-канифольный флюс, который выдерживается на воздухе для удаления спирта. Иначе при пайке возможно его -кипение, что приведет к отслоению полоскового проводника. Время контакта жала паяльника с проводником при пайке не должно превышать 2-5 сек. Для пайки используется припой ПОСК-50. Нельзя давить жалом паяльника на проводник, так как образуются вмятины в диэлектрической плате и разрыв полоскового проводника. После напайки навесных элементов устанавливают нагрузочные сопротивления, которые приклеиваются к плате. Поверх нагрузочного сопротивления накладывается конденсаторная бумага, размеры которой несколько больше размеров сопротивления. Эта бумага приклеивается по периметру к плате. Сушка ведется на воздухе при комнатной температуре. Следующий этап сборки - установка коаксиально-по-лосковых переходов, которые крепятся к плате с полос-ковыми проводниками так, чтобы контактный лепесток располагался симметрично относительно оси полоскового проводника, не выходил за его границы и плотно прилегал к его поверхности. После этого на плату с полосковыми проводниками накладывается плата-крышка, сборка закрепляется соединительными винтами и в гнезда сборки устанавливаются детектородержатели. На этом предварительную сборку полоскового устройства заканчивают. Последующая настройка производится на универсальных измерительных стендах. Настроенное полосковое устройство поступает на окончательную сборку. При этом плата-крышка снимается вместе с детектородержателями. Контуры навесных элементов заливаются клеем. Затем плата-крышка выдерживается в парах этилбензола. Под действием паров этилбензола поверхность диэлектрика размягчается. При наложении платы-крышки на плату с полосковыми проводниками и выдержке под давлением происходит их неразъемное соединение. Полосковые проводники располагаются внутри монолитного диэлектрика. Такое соединение устраняет влияние воздушных зазоров на электрические характеристики ус- тройства, возможное при стягивании их винтами, и уве-- личивает механическую прочность. Для экранирования собранного полоскового устройства торцы пакета промазывают токопроводящим клеем, состоящим из этилцеллозольва с мелкодисперсным серебром в качестве наполнителя. Собранное полосковое устройство после экранирования поступает на контроль электрических характеристик. Затем осуществляют заливку пенополиуританом ПУ-3. Обезжиренный и высушенный узел покрывают тонким слоем клея ПУ-2. Перед заливкой форма и узел прогреваются до 50° С. Залитая форма помещается в термостат и выдерживается там при 60° С в течение 8-10 ч, после чего охлаждается на воздухе. Завершается процесс сборки контролем электрических характеристик. Рассмотренный процесс сборки характерен для конструкций полосковых устройств с диэлектрическими пластинами, внешняя поверхность которых залита пенополиуретаном. Существует и другое конструктивное оформление полосковых устройств - скрепленные винтами платы с металлическими пластинами или пластинами из стеклотекстолита, расположенными на внешних поверхностях узла для обеспечения его механической прочности (рис. 5.8). В этом случае процесс сборки упрощается и сводится к комплектации пакета пластин и их взаимной фиксации винтами. Рис. 5.8. Симметричный полосковый волновод: 1,4- металлические пластины; 2, 3 - диэлектрические пластины; 5 - крепежные вннты; 6 - коакснально-по-лосковый переход § 5.3. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ МИКРОМИНИАТЮРНЫХ ПОЛОСКОВЫХ ВОЛНОВОДОВ Размеры полосковых волноводов удается сделать малыми, если использовать для заполнения пространства между полосковыми проводниками диэлектрик с высокой диэлектрической проницаемостью. К материалу диэлектрической подложки микроминиатюрных полосковых волноводов предъявляются следующие требования: 1) малые потери на СВЧ; 2) хорошая адгезия с проводниками; 3) высокая диэлектрическая проницаемость; 4) воспроизводимость диэлектрической проницаемости от партии к партии и в пределах каждой подложки; 5) высокий класс чистоты поверхности (V 13 -V 14) и малое количество пор; 6) подложка не должна деформироваться при циклическом изменении температуры при изготовлении микросхемы; 7) материал должен обладать высокой теплопроводностью для рассеивания больших мощностей. В микроминиатюрных полосковых волноводах электромагнитное поле сосредоточено в диэлектрической подложке. Поэтому диэлектрическая проницаемость должна быть однородной в пределах одного волновода и от партии к партии, чтобы не нарушать однородность волновода. Следовательно, в диэлектрике недопустимы раковины и поры. Если температура микроминиатюрного полоскового волновода меняется в широких пределах, то при использовании материалов с высокой диэлектрической проницаемостью и низкой точкой Кюри значительно изменяются электрические характеристики. Так, изменение резонансной частоты четвертьволнового полоскового резонатора /о 2 е где е - диэлектрическая проницаемость. Если термические коэффициенты линейного расширения материала проводника и диэлектрика резко различаются, то с изменением температуры возможно разрушение полоскового волновода. При выборе диэлектрика следует предусмотреть его устойчивость к воздействию растворов, применяемых для изготовления полоскового волновода. Из этих требований следует, что выбор материала для подложки сильно ограничен. В табл. 5.6 приведены характеристики диэлектриков, применяемых при производстве микроминиатюрных полосковых волноводов в качестве материала подложек. Таблица 5.6 Материал подложки Е 10 Ггц при 20° С tg 510 Ггц при 20° С Сапфир ........ Поликор 99,8% АЬОз . . Сапфирит 98% АЬОз . . Керамика ГМ 99,6% АЬОз........ Керамика 22ХС 94,4% АЬОз........ Керамика А-995 99,8% AI2O3........ Микролит 99,4% AI2O3 Брокерит 99,7% Ве204 Кварц ......... Ситалл КП-10 .... Ситалл КП-15..... Кремний ........ Арсинид галпя ..... Ферриты........ 9,9 9,8 9,3-9,6 3,78 10 15 11,7 13,3 ЫО-4 ЫО-4 1 • 10-4 1 • 10-4 5-10-4 1-10-4 4-10-4 6-10-4 ЫО-4 5-10-4 5-10-4 0,015 0,01-0,001 Теплопроводность, Ka.ijCM град 0,06 0,060,09 0,05-0,06 0,04-0,06 0,032 0,042 0,4 0,007 0,007 0,37 0,1 Выбор материала проводников производится одновременно с выбором материала подложки с учетом адгезии проводника к подложке. Проводники должны иметь: 1) малое удельное сопротивление; 2) толщину, равную 3-5 скин-слоям, для уменьшения потерь в волноводе; 3) коррозионностойкость; 4) плотность и беспористосгь; 5) постоянные свойства в диапазоне температур; 6) возможность присоединения внешних проводников сваркой или пайкой. Лучший проводник -серебро (табл. 5.7) имеет высокую степень миграции атомов по поверхности подложки и быстро покрывается пленкой сернистых соединений.

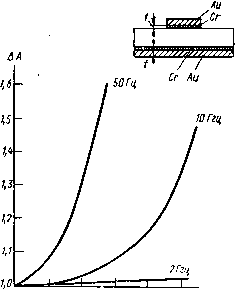

Серебро применяется в основном в составе проводящих паст при толстопленочной технологии (щелкографии). При этом высокая миграционная способность атомов серебра способствует созданию высокопроводящих, хорошо сцепленных с подложкой проводников. Когда требуется создать схему, имеющую малые зазоры, серебро не применяется, так как на ней с течением времени появляются дендриты серебра (особенно при циклическом изменении окружающей температуры), которые могут привести к короткому замыканию проводников. Медь характеризуется плохой адгезией к подложке. Для улучшения адгезии меди применяется подслой из хрома, ванадия, титана и других материалов, имеющих хорошую адгезию к подложке, но высокое электрическое сопротивление. Толщина такого подслоя выбирается равной нескольким сотням ангстрем, с тем чтобы не увеличивать заметно сопротивление проводника рис. 5.9. Медь легко окисляется на воздухе, поэтому при ее использовании необходимо применять защитные покрытия. Золото тоже имеет плохую адгезию и применяется с подслоем. Оно отличается очень высокой коррозионной стойкостью, легко паяется, сваривается. Однако создавать проводники толшиной в 3-5 скин-слоев, что дает на частоте в 1 Ггц толщину 8-13 мкм, сложно и дорого. Электрическое сопротивление алюминия всего в 1,6 раза больше, чем у меди. Между тем адгезия у алюминия к керамике на основе AI2O3 очень хорошая. Но вопросы создания толстых слоев алюминия недостаточно изучены. Поэтому используют только два материала: медь и золото. В качестве резисторов применяются пленки хрома, нихоома. тантала, керметов и т. д.  О -0,2 0,4 0,6 0,8 1,0 t, мнм Рис. 5.9. Прирашение затухания в несимметричном полосковом волноводе в зависимости от толщины подслоя хрома Характеристики резистивных пленок приведены в табл. 5.8. Таблица 5.8

[0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [ 40 ] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0174 |