|

|

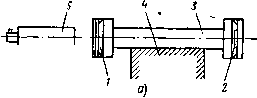

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [ 35 ] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] щуюся при перемещении датчика. Прибор устанавливается на специальном штативе, на котором крепится измеряемый волновод. . Автоколлимационные способы контроля взаимного расположения элементов волноводного устройства основаны на возможности точного (до десятых долей секунды) измерения углов с помощью автоколлиматоров. Контроль параллельности фланцев волноводов с габаритами порядка 200- 300 мм удобно проводить на приспособлении, состоящем из плиты / со стойкой 2, на которой закреплен автоколлиматор 3 (рис. 4.6). На плиту устанавливается зеркало 4, а автоколлиматор выставляется перпендикулярно отражающей поверхности зеркала и закрепляется в этом положении. Затем на место накладного зеркала устанавливается контролируемое волноводное устройство, на фланце которого укреплено накладное зеркало 4. Измеряется неперпендикулярность зеркала к оси автоколлиматора, которая равна контролируемой непараллельности фланцев. Непараллельность фланцев контролируется сразу в двух взаимно перпендикулярных плоскостях. В этом случае точность контроля определяется точностью измерения угла автоколлиматором (среднее квадратическое отклонение этой погрешности обозначим Of), и точностью установки накладного зеркала и волновода на приспособлении. Она зависит от расстояния между опорами накладного зеркала, неплоскостности плиты / и фланцев. Полагая, что поверхности плиты и фланцев имеют минимальную неплоскостность, и отбрасывая погрешности установки, найдем суммарную погрешность as контроля параллельности фланцев: Рис. 4.6. Приспособление для контроля параллельности контактных поверхностей волноводных фланцев для секций малой протяженности s = J„l/2. При контроле параллельности фланцев волноводов, имеющих длину от 300-400 и более миллиметров, на фланцы волновода укрепляются накладные зеркала / и 2 (рис. 4.7,а). Контролируемый волновод 3 укрепляется на плоской опоре 4 (размеры опоры и схему закрепления надо выбрать так, чтобы не возникали деформации волновода, которые могут исказить результат контроля). Автоколлиматор 5 выставляется перпендикулярно зеркалу / и закрепляется в этом положении. Затем зеркало удаляется и по автоколлиматору измеряется неперпендикулярность зеркала 2 оси, этим определяется искомая непараллельность фланцев.  Рнс. 4.7. Приспособление для контроля параллельности контактных поверхностей фланцев для волноводов: а - с большими размерами поперечного сечения; О - с малыми размерами поперечного сечения Если линейный размер канала волновода меньше 25-30 мм, то накладные зеркала целесообразно выполнять так, чтобы отражающая поверхность располагалась вне опор (рис. 4.7, б). Точность контроля по сравнению с предыдущим случаем (рис. 4.7) зависит и от точности изготовления накладных зеркал, отражающая поверхность которых должна быть параллельна плоскости касательной к опорам зеркала. Если принять, что погрешность изготовления накладного зеркала имеет максимальное значение А, то предельная ошибка контроля = 2д + 3а,;.2д + 4,5з. Точность контроля можно повысить, если использовать аттестованные накладные зеркала и в результат контроля вводить соответствующие поправки.

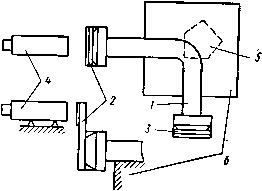

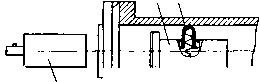

Рис. 4.8. Приспособления для контроля перпендикулярности контактных поверхностей фланцев секций малой протяженности Контроль перпендикулярности фланцев небольших волноводов можно проводить на приспособлении для контроля параллельности (рис. 4.8). Для этого автоколлиматор / с помощью эталонного зеркального уголь-  Рис. 4.9. Приспособление для контроля перпендикулярности контактных поверхностей фланцев секций большой протяженности пика 2 выставляется параллельно рабочей поверхности приспособления. Затем на место угольника устанавливается контролируемый волновод 3. на фланце которого укреплено накладное зеркало 4. Искомая величина не-216 перпендикулярности фланцев равна измеренной неперпендикулярности зеркала 4 оси автоколлиматора. Контроль перпендикулярности фланцев длинных волноводов можно вести, как показано на рис. 4.9. Волновод / с укрепленными на фланцах накладными зеркалами 2 и 5 крепится на опоре 6. Автоколлиматор 4 выставляется перпендикулярно зеркалу 2. Затем зеркало 2 снимается, в месте изгиба волновода помещается пен-тапризма 5, с помощью которой лучи из автоколлиматора направляются на зеркало 5, что позволяет измерить параллельность оси автоколлиматора. Измеренная величина непараллельно ст и равна контролируемой неперпендикулярности фланцев. Более производителен контроль с двумя автоколлиматорами 1 VI 2 (рис. 4.10), которые с помощью угловой меры 3 (или теодолита, точного поворотного стола с зеркалом, оптической делительной головки или другого угломерного прибора) выставляются под углом 90°. Затем вместо угловой меры 3 устанавливается волновод 4 с укрепленными на фланцах накладными зеркалами 5 и 6. Волновод выставляется так, чтобы зеркало 5 было перпендикулярно оси автоколлиматора /. В этом положении волновода по автоколлиматору 2 измеряется перпендику-л!ярность зеркала 6 оси автоколлиматора, которая является искомой неперпендикулярностью фланцев. Точность контроля перпендикулярности фланцев по схеме рис. 4.8, кроме погрешностей, вносимых автоколлиматором, зависит и от точности изготовления пента-призмы. Для контроля любого плоского угла между фланцами волновода малых размеров можно воспользоваться приспособлением (см. 4.6) с той лишь разницей, что автоколлиматор 3 с помощью набора угловых мер вы- Рис. 4.10. Приспособление для контроля перпендикулярности контактных поверхностей фланцев с помощью двух автоколлиматоров ставляется на величину контролируемого угла относительно рабочей поверхности плиты приспособления. Угол в плоскости между фланцами длинных волноводов удобно контролировать по схеме рис. 4.10. Для этого автоколлиматоры выставляются так, чтобы угол между их осями был равен контролируемому углу. Далее контроль не отличается от контроля перпендикулярности. Для контроля углов между фланцами, заданными в двух плоскостях, целесообразно использовать поворот- 4 6  2 . Рис. 4.11. Приспособление для контроля пер-пеидикуляриости контактной поверхности волноводного фланца к оси волновода ные приспособления, дающие возможность поворота и измерения углов в двух плоскостях (например, универсальный поворотный стол координатно-расточного станка). В этом случае, контролируемый волновод закрепляется в приспособлении, на фланцах волновода укрепляются накладные зеркала. Автоколлиматор выставляется перпендикулярно одному из зеркал, с угломерных шкал приспособления снимаются отсчеты. Затем поворотом приспособления добиваются такого положения волновода, при котором второй фланец займет положение, перпендикулярное оси автоколлиматора. В этом положении по шкалам приспособления снимаются отсчеты. Их разность по соответствующим шкалам определяет величину угла между фланцами. Для контроля перпендикулярности оси канала к фланцу волновод / с укрепленным на фланце накладным зеркалом 2 неподвижно устанавливается на опоре, а автоколлиматор 3 выставляется перпендикулярно зеркалу (рис. 4.11). Затем зеркало 2 снимается, а в канал волновода вводится оправка 4, состоящая из корпуса, трех плоских опор 5, зеркала 7 и прижима 6 (контакт опор с поверхностью волновода). Далее измеряется неперпендикулярность зеркала оправки 4 оси автоколлиматора, которая равна неперпендикулярности оси отверстия и фланца. При этом предполагают, что внутренняя поверхность волновода, на которую устанавливается . оправка 4, параллельна оси канала волновода. Если канал имеет погрешности формы или геометрии, то для получения точного результата контроля надо после снятия первого замера вынуть оправку и, повернув на 180°, вновь ввести в канал и снять второй отсчет. Тогда искомая неперпендикулярность будет равна полуразностп этих двух замеров. При этом из результата контроля автоматически исключается погрешность изготовления оправки 4. При выборе автоколлиматора необходимо учитывать два фактора: а) максимально возможное отклонение контролируемого параметра, определяющее поле зрения автоколлиматора, которое должно быть в 4-5 раз больше возможного отклонения; б) допустимую погрешность измерения, определяющую необходимую точность измерения угла по автоколлиматору. Если она не задана,То погрешность можно принять равной одной трети допустимого отклонения. Тогда необходимая для обеспечения точности контроля средняя квадратическая погрешность измерения углов по автоколлиматору определяется из следующего выражения а,<-А«0,28, 32 где б - допустимое отклонение контролируемого параметра. Применение автоколлиматоров для контроля геометрических размеров волноводных устройств обеспечивает: универсализм, позволяющий контролировать различные случаи расположения поверхностей отдельных волноводов и секций, состоящих из двух или более волноводов, простоту контроля, высокую точность и стабильность контроля, которые обусловливаются высокой точностью измерения углов с помощью автоколлиматора. Недостатком является необходимость пересчета допустимых отклонений в угловые величины. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [ 35 ] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.01 |

||||||||||||||