|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [ 20 ] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]

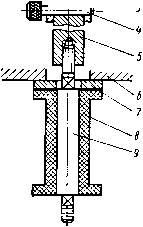

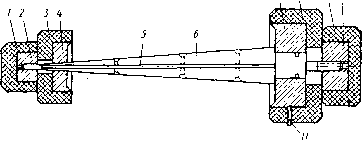

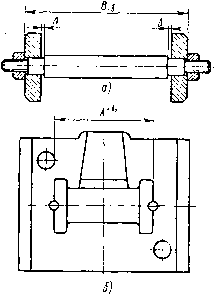

му с малыми усилиями и без деформаций. Нагревание применяется и для удаления форм из нержавеющей стали. Для миллиметрового диапазона волноводные корпуса настолько малы, что использование разницы коэффициентов теплового расширения малоэффективно. Для облегчения удаления форм из волноводов малого сечения используется напыление первоначального слоя металла на форму с последующим гальваниче-;ким серебрением и меднением. Для этого обезжиренные в бензине формы обрабатывают в ацетоне ультразвуком в течение 10-15 мин ари частоте 20 кгц, после чего покрывают серебром в течение 10-15 мин катодным распылением, которое производится в атмосфере аргона при давлении 10-2 pj j, напряжении 1500 в и плотности тока 0,2 ма/см. Расстояние между электродами устанавливается равным 10 см. Толщина напыляемого слоя лежит в пределах 0,15- 0,20 мкм. После напыления толщина слоя серебра увеличивается до 3-5 мкм в цианистом электролите, затем производится меднение. Напыление первоначального слоя серебра на форму позволяет облегчить удаление формы из волноводного корпуса ввиду малой адгезии покрытия к металлу формы и получить высокое качество токонесущей поверхности, С помощью возвратных форм можно получить волноводные корпуса по 2-му классу точности. Основной при-  Рнс. 2.14. Схема приспособления для извлечения прямолинейных форм: / - рукоятка; 2 - шестерня; 3 - подвижная рейка; 4 - штифт; 5 -гайка; 5 - упорная плита; 7 - упорная пластина; а - корпус волновода; 9 - форма чиной их неточности (помимо неточности формы) является сжатие корпуса в момент извлечения оправки. Чистота токонесущей поверхности корпуса несколько ниже чистоты поверхности формы за счет появления микронеровностей в процессе извлечения (примерно на один класс). Там, где геометрия изготавливаемых волноводных корпусов не допускает изъятия оправок, применяются разрушаемые (невозвратные) формы. Они изготавливаются в основном из алюминия марок АО и АОО и его сплавов (например, Д16, Д7) или церробенда. Удаление их производится вытравливанием или выплавлением. Если для изготовления формы используются алюминиевые сплавы, то для их растворения используют щелочи (например, NaOH). При изготовлении волноводов миллиметрового диапазона скорость травления мала (вследствие малой поверхности взаимодействия и трудности удаления отходов растворения), а время на выполнение процесса велико. Длительная выдержка токонесущей поверхности в щелочи приводит к образованию на ней раковин, что вызывает ухудшение электрических параметров волноводного корпуса и его брак. Так, при концентрации едкого натра 150-200 г/л и температуре раствора 90-100° С растравливание канала волновода составляет 0,14 мкм/ч при длительности процесса 15-20 ч. Уменьшение растравливания достигается использованием пустотелых оправок. При этом процесс травления идет относительно равномерно. Скорость растворения оправки можно увеличить повышением температуры щелочи до 150-250° С. Применение для форм сплавов алюминия, содержащих медь, ускоряет процесс растворения. При использовании для изготовления разрушаемых форм сплавов, имеющих низкую температуру плавления, точность размеров и чистота токонесущей поверхности волноводных корпусов ниже, чем у корпусов, полученных на формах из алюминиевых сплавов. Применение невозвратных форм из легкоплавких сплавов затруднительно из-за сложности полного удаления сплава из полученного волноводного корпуса. В качестве материала для невозвратной формы используют воск. Для того чтобы поверхность восковой формы была токопроводящей, ее покрывают тонким- слоем химически осажденного серебра. Качество волноводного корпуса, изготовленного электролитическим наращиванием, зависит от точности модели и плотности тока при осаждении: чем ниже плотность тока, тем плотнее осадок и меньше внутренние напряжения. В зависимости от площади покрываемой поверхности и требуемой толщины осадка процесс осаждения продолжается от нескольких часов до нескольких буток: обеспечивая высокую точность геометрических размеров. 16 Ч W  Рнс. 2.15. Форма для гальванического наращивания волноводного корпуса: /, 9 -обоймы затяжных гаек (из диэлектрика); 2, /О - затяжные гайки; 3, в - обоймы оправок, формующих фланцы; 4, 7 - оправки, формующие фланцы; 5. 6 тело оправкн, формующее канал волновода; - контакт чистоту токонесущей поверхности. Метод электролитического наращивания позволяет получить волноводные устройства с хорошими электрическими характеристиками. Однако их прочностные характеристики (вибропрочность, прочность на изгиб и т. д.) очень низкие. Для устранения этого недостатка применяется последующая заливка полученных волноводных корпусов эпо1$сидными смолами или опрессовывание пресс-материалами. Процесс заключается в следующем. На форму производят наращивание осадка - вначале серебра, затем меди. Изменяя плотность тока, добиваются, чтобы внешняя поверхность полученного волноводного корпуса была шероховатой. Это необхо.димо для улучшения сцепления эпоксидной смолы или пресс-материала с осажденным металлом. Затем на поверхность корпуса, полученного электроосаждением, наносят слой БФ-4 и высушивают при комнатной температуре. Он является промежуточным слоем между металлом покрытия и эпок- Сидной смолой или пресс-материалами и необходим для лучшего сцепления между ними. Обработанный таким образом корпус опрессовывает-ся пресс-материалом в пресс-форме или заливается эпоксидным компаундом. После отверждения диэлектрика изделие извлекают из пресс-формы, удаляют из него форму, иа которую производилось гальваническое наращивание, и производят механическую обработку внешней поверхности корпуса (обрубка литника, сверле-иие крепежных отверстий и т д.). Для опрессовы-вания волноводных корпусов широко применяется материал АГ-4В. Прямым прессованием можно получить жесткие волноводные корпуса, у которых отношение высоты канала к ширине меньшей стенки равно 1-1,5. В этих случаях фланцевая оправка (рис. 2.15) служит опорой. Толщина слоя металла на поверхности формы должна быть не менее 0,8 мм. Наличие дендритов на поверхности осадка может привести к его разрыву в процессе опрессовки. Для получения волноводов сложной конфигурации или малых сечений используется литьевое прессование в съемных формах при температуре 150-!60°С. Величину посадочного размера А пресс-формы (рис. 2.16) можно найти из выражения Л = 5-(8 + 2д-8,)АГ„ где fi -поминальный размер оправки; б-допуск на  Рис. 2.16. Сопрягаемые размеры мы (а) н пресс-формы (б) фор- изготовление онравки; А - допустимый максимальный зазор между фланцевой оправкой и торцем формы 0,04-0,05 мм, если толщина покрытия меньше 0,15 мм; во избежание прорыва слоя покрытия этот зазор делается равным 0,01-0,02 мм; 6i -допуск на изготовление пресс-формы; Кг - коэффициент, учитывающий ТКЛР оправки и формы, значения его даны в табл. 2.15. Таблица 2.15

В процессе эксплуатации и при хранении волноводные корпуса, опрессовыванные АГ-4В, имеют тенденцию к некоторому уменьшению размеров. Искусственное старение позволяет стабилизировать эти размеры. Оно осуществляется прогревом корпусов непосредственно после опрессовки в пресс-форме до 130+5° С в течение 3-5 ч. Достоинством волноводных корпусов такой конструкции является высокая механическая прочность и виброустойчивость. Недостаток, обусловлен высоким ТКЛР пластмассы; это меняет геометрические размеры при изменении температуры, а следовательно, и электрические характеристики волноводных устройств, особенно работающих в миллиметровом диапазоне. Для заливки волноводных корпусов . применяется эпоксидная смола ЭД-6 с отвердителем МТГФА (метил-тетрагидрофталевый ангидрид). Лучшая адгезия с эпоксидной смолой получается у поверхностей, покрытых железом. Поэтому после меднения можно покрывать поверхность осадка железом в железосульфатном электролите состава 420 г/л Fe2S04-7H20, 100 г/л А12(504)з-I8H2O при плотности тока 2-8 а/дм рН = = 2,5-3,0, при комнатной температуре. Если покрытие железом нецелесообразно из-за условий эксплуатации узла, то медный слой необходимо перед заливкой слегка протравить (в растворе 6,3 г РеСЬ, 16 мл HNO3 концентрированной, 200 мл Н2О) в течение 10-30 сек при комнатной температуре. Для заливки I • 1 -применяется компаунд, состоящий из смолы ЭД-6, от-- вердителя НЭПА (полиэтиленполиамина) и пластификатора-дибутилфталата. Корпуса, залитые эпоксидным компаундом с отвердителем МТГФА, необходимо прогреть при 140° С в течение 4 ч, а корпуса, залитые компаундом с отвердителем НЭПА, после выдержки на , воздухе в течение 1 ч необходимо прогреть 1-2 ч при 150°С. Такая термическая обработка улучшает механические свойства компаундов и стабилизирует размеры волновода. При использовании волноводных корпусов этой конструкции можно изготавливать сложные волноводные устройства с относительно низкими затратами и хоро-шими электрическими и механическими характеристиками. Изготовление волноводных корпусов гальваническим методом надо организовать на специализированном участке: специализация будет носить предметный характер, что даст большие преимущества, так как оборудование, применяемое для изготовления корпусов, универсально и может эксплуатироваться с высоким коэффициентом использования. Кроме того, выполнение производственного цикла на одном участке дает возможность непрерывности производственного процесса, уменьшает транспортные расходы, сокращает время изготовления деталей, повышает специализацию при механической обработке и упрощает планирование. На участке можно изготавливать волноводные корпуса различной конструкции. Но так как длительность их изготовления сравнима, то это позволяет организовать поточные линии. На производственном участке выполняются следующие технологические процессы: гальванические - серебрение, гальванопластическое наращивание меди в щелочных и кислых электролитах; механические - сборка и разборка форм, слесарные, сверлильные, токарные и фрезерные работы с окончательной отделкой корпусов после опрессовки; прочие -пайка мест стыка и линий сращивания перед опрессовкой, опрессовка термореактивными материалами. Приведем данные для участка с годовой программой 50 000 корпусов. Участок спроектирован из расчета многономенклатурного и мелкосерийного изготовпацця корпусов: [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [ 20 ] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0327 |

|||||||||||||||||||||||||||||||||