|

|

Главная страница Изготовление элементов конструкций [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Таблица 1.1 Изгиб волноводной трубы в плоскости Е

Продолжение таблицы 1.1 Изгиб волноводной трубы в плоскости я

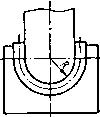

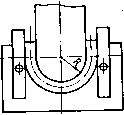

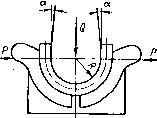

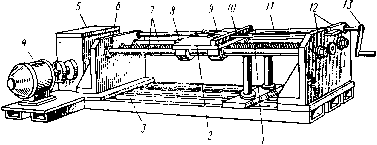

Примечание. А соответствует значениям угла изгиба 15; 30; 45; 60; 75; 90°; Б соответствует значениям угла изгиба 15; 30; 60; 75; 90; 105: 120: 135: 150; 165; 180°. ных латунных труб 6=40%, для алюминиевых, изготовленных по СТУ 1316-61, 6=20-30%. При термообработке волноводных труб, изготовленных из алюминия, вместе с улучшением пластических свойств материала увеличивается- его зернистость. Это снижает чистоту внутренней поверхности заготовки. В табл. 1.1 даны значения радиусов изгиба в Я и £-плоскостях, допустимые отклонения величины радиуса изгиба и размеров сечения в его оне. При первом методе гибки в качестве заполнителя объема заготовки можно использовать сыпучие и пла-   Рис. 1.5. Схема гибки волноводной трубы в закрытом штампе с постоянной матрицей Рис. 1.6. Схема гибки волноводной трубы в штампе с направляющими ножами стические материалы; металлы и сплавы с низкой температурой плавления; упругие стальные пластины; шарнирные оправки; жесткие калибрующие оправки. Использование первых трех заполнителей придает волноводной трубе свойства жесткого бруса, который можно изгибать в штампе на прессе. Для гибки можно использовать закрытые штампы с постоянной матрицей (рис. 1.5) и штампы с направляющими ножами (рис. 1.6). При этом в заготовке возникают упругие и пластические деформации. Удлинение наружных волокон вызывает напряжения, уменьшающие ширину волновода, а сжатие внутренних волокон вызывает напряжения, увеличивающие эту ширину, таким образом исходное прямоугольное поперечное сечение деформируется. Вследствие упругих деформаций материал заготовки пружинит. Это может быть причиной неточности выполнения изгиба, что надо учитывать при проектировании  Рис. 1.7. Схема гибки волноводной трубы в штампе с клиновыми ножами пуансона. При изгибании волноводной трубы на 180° с использованием закрытых штампов или штампов с направляющими ножами нельзя обеспечить высокой точности из-за угла пружинения заготовки. Поэтому целесообразно применять гибку на штампе с клиновыми ножами (рис. 1.7). Угол а позволяет изгибать волноводные трубы с учетом пружинящих свойстё. В качестве пластического заполнения используются обычно церезин, смесь канифоли с воском, льняным маслом и кварцевым песком. Яз легкоплавких сплавов широко применяются ПОС-50; сплав виомута, олова, свинца, сурьмы - церро-бенд. При использовании в качестве заполнителя церро-бенда необходимо учитывать, что он сохраняет пластичность лишь в течение Двух часов после затвердевания. Поэтому гибку надо производить в этот отрезок времени. Уменьшение температуры трубы после заливки достигается охлаждением в проточной воде. После гибки заполнитель выплавляется из волноводной трубы. При этом наблюдается неполное выплавление, что ухудшает электрические свойства волновода, и значительный угар заполнителя, вызывающий рост себестоимости узла. Чтобы не покрывать внутреннюю поверхность волноводной трубы легкоплавкими сплавами, ее предварительно оксидируют и покрывают тонким слоем пушечного сала. После гибки и выплавления заполнителя оксидная пленка удаляется травлением. Для тех же целей применяется меловая суспензия, наносимая на внутреннюю поверхность волноводной трубы. Искажение размеров поперечного сечения в процессе гибки и остатки заполнителя на тонконесущих поверхностях волноводов ограничивают применение легкоплавких заполнителей. Высокая трудоемкость, сложность механизации в сочетании с высокой стоимостью применяемых для заполнения сплавов, имеющих значительный угар, делает нецелесообразным его применение для серийного производства. При гибке с заполнением стальными пластинами применяются пластины из пружинной стали толщиной 0,1-0,3 мм. Пластины шириной, равной внутреннему размеру заготовки, по которому производится изгиб (по узкой или широкой стенке), и Длиной, превышающей длину заготовки в 1,5 раза, набираются в два пакета, суммарная толщина которых на 2-4 мм меньше, чем необходимо для заполнения всего объема волноводной  Рис. 1.8. Приспособление для затягивания клина в волноводную трубу трубы. Каждый пакет с одного конца скрепляется шпилькой. Оба пакета шлифуются по ширине по третьему классу точности, обильно смазываются и устанавливаются в волноводную трубу. Туда же помещают пресс-шпановую прокладку для защиты боковых стенок. Затем пакеты закрепляются клином, приспособление для затягивания клина в волноводную трубу показано на рис. 1.8. Основные части приспособления: ходовой винт/, каретка 2, установленная на направляющих 7, станина 5, двигатель 4 и редуктор с кожухом 5. Движение каретки передается от ходового винта разрезной маточной гайкой, расположенной под кареткой. Гайка включается конической шестерней, укрепленной на валике . С помощью ручки 13, связанной с валиком, осуществляется освобождение или защемление ходового винта. Палец 8 используется для автоматической остановки двигателя и каретки. Трубу 9 заполняют вручную пластинами и вводят клин, а затем устанавливают на каретку таким образом, чтобы торец трубы прилегал к упорам 10 и Т-образная часть затяжного клина легла бы в прорезь 12. После включения двигателя каретка , JSyfleT передвигаться в сторону кнопки 6, а клин затяги-" ваться в полость волноводной трубы. После этого палец нажимает кнопку и выключает двигатель. Гибка ведется в штампе за несколько переходов, ]которые осуществляются установкой стальных прокла-Je-AOK между деталью и пуансоном. Количество переходов gtasncHT от радиуса гибки и устанавливается опытным .яутем. Заполнение полости стальными пластинами обес- - пёчивает стабильность внутренних размеров сечения волноводной .трубы. После гибки клин вытягивается и •* - пакеты удаляются. - Точность размеров поперечного сечения волноводной трубы в-области изгиба при использовании в качестве заполнителя стальных полос соответствует требованиям "3-го Класса точности. Одним из недостатков является возможность обра- , зования рисок на токонесущей поверхности при введении и извлечении стальных пластин. . Перспективной для гибки волноводных труб с сохранением жестких допусков на внутренние размеры является гибка с шарнирной оправкой. Приспособление для гибки (рис. 1.9, а) состоит (рис. 1.9,6) из шарнирной оправки /, подвижного упора 2, поворотного при- . жима 3, складкодержателя 4 и шаблона 5, который мо- жет поворачиваться вокруг оси 6 вместе с изгибаемой заготовкой. Для уменьшения трения между заготовкой и складкодержателем проложена тонкая стальная полоса 7, скрепленная с шаблоном. Заготовка с шарнирной оправкой закрепляется зажатием межДу складкодержателем и неподвижным упором с одного конца, шаблоном и поворотным прижимом е другого. При этом шаблон и поворотный прижим жестко соединяются. В процессе гибки они поворачиваются на требуемый угол вокруг оси 6. Часть трубы, обращен- • -ная к шаблону подвергается сжатию, а противоположная- растяжению. Сжимаемая часть укорачивается и толщина стенки в этой области растет, в растягивае-. мой части происходит растяжение стенок с их одновременным утончением. Металл перемещается не только в изогнутой, но и в прямой части трубы - в пределах 15-25 мм от крайних точек изгиба. Вследствие этого предусмотрены скосы на складкодержателе и шаблоне (на рис. 1.9, б -Л и В), предохраняющие сжимаемую поверхность от образования гофров. [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.013 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||