|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [ 8 ] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]  Псдаиа О-бпм UIWUWU"  Рпс. 1.35 (продолжение) Таблица 1.12 Длина гофрирования, мм, до

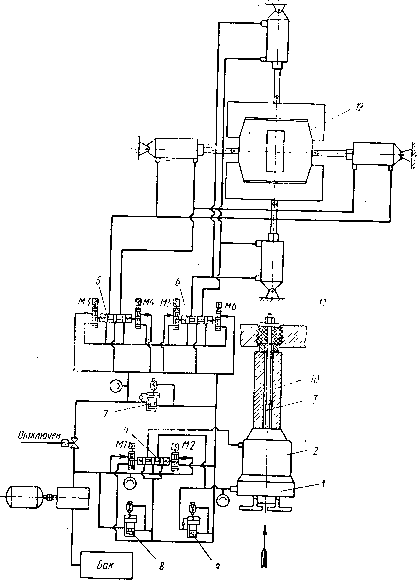

этим способом (рис. 1.36) работает на основе гидропривода. Он состоит из насоса /; золотников 4, 5, 6; предохранительных клапанов 7, 8, 9; матриц, скоб, рабочего цилиндра 2; штока 3, неподвижной части 10, резинового пуансона , разжимной матрицы 12 и манометров на 60 и 10 ат. Предохранительный клапан 7 отрегулирован

на давление, превышающее на 40% номинальное, давление в системе регулируется предохранительным клапаном 8. Предохранительный клапан 9 отрегулирован на давление 8-9 ат и обеспечивает давление, необходимое для подъема рабочего штока. При работе на стенке необходимо отрегулировать ход штока на величину шага гофра, надеть заготовку на резиновый пуансон и устранить перекосы. Перед началом работы на гладкую поверхность матрицы для уменьшения трения между заготовкой и матрицей наносят тонкий слой стеарина. При рабочем ходе силового штока 3 резиновый пуансон сжимается и давит на стенки трубы-заготовки, формуя ее в соответствии с поверхностью матрицы. В процессе деформации заготовки давление на ее стенки постоянно в каждой точке поверхности за счет упругих свойств резинового пуансона. Это обеспечивает точное соответствие форм гофра и матрицы и равномерную вытяжку металла заготовки. После того как гофр отформован сжимающее усилие снимается с резинового пуансона, матрица разъединяется и шток, на котором помещен резиновый пуансон вначале поднимается, а затем вместе с заготовкой волноводной трубы опускается на шаг t (шаг гофра). Последующий процесс гофрообразования повторяется в той же последовательности. Все указанные операции, кроме установки заготовки, производятся автоматически. Геометрические размеры поперечного сечения гофрированных секций, полученных этим способом, изменяются строго периодически. Матрица должна конструироваться с учетом упругих деформаций формуемого материала. Точность ее изготовления будет определять точность изготовления гофрированной волноводной трубы. Поэтому до-  Воздух Моется нажатие/-: ножной кногш пуски па размеры матрицы должны соответствовать требованиям 2-го класса, а чистота обработки поверхности требованиям 10-го класса. Матрица изготавливается из качественной стали и закаливается до твердости HRC48-52. При точном изготовлении матрицы достигается не только периодичность изменения размеров поперечного сечения волноводной трубы, но и точность в пределах требований 4-5-го классов. Чистота токонесущей поверхности не ухудшается в процессе гофрирования и определяется чистотой внутренней поверхности заготовки, которая может быть очень высокой. Геометрия гофр остается практически постоянной на всей длине гофрированной волноводной трубы. В табл. 1.14 приведены значения неполного штучного времени для гофрирования способом последовательной вытяжки. Таблица 1.14

Рис. 1.36. Схема станка для формовки гофр резиновым пуансоном по жесткой матрице Рассмотренные способы гофрирования волноводных труб отличаются точностными и экономическими характеристиками. Выбор способа гофрирования зависит от точности, которую требуется обеспечить при изготовлении гофрированной волноводной трубы, нее заданных механических характеристик. При неоднозначности выбора по этим показателям определяющей становится производительность. В табл. 1.15 приведены усредненные сравнительные характеристики для волноводной трубы с размерами поперечного сечения 28,5X12,6, длиной 300 мм, по- лученной рассмотренными способами. Волноводная труба после гофрирования промывается бензином для удаления с поверхности загрязнении и проверяется на геотермичность. Внутрь трубы подает-

ся избыточное давление не более 0,3 ат. Затем она погружается в ванну с дистиллированной водой. При наличии течи будут выделяться пузырьки воздуха. Сушку гофрированной волноводной трубы ведут при температуре ПО-120° С, чтобы избежать окисления поверхности. После гофрирования необходимо произвести низкотемпературный отжиг для снятия внутренних напряжений и обезводорожнвания (при необходимости). Отжиг гофрированной заготовки ведется в защитной среде при температуре 220-250° С и выдержке 2 ч с последующим охлаждением до температуры 60-80° С в защитной среде, а затем на воздухе до 18-20° С. После этого производится напайка фланцев и осаживание гофрированной трубы. Специфика конструктивного оформления фланцев гибкого волновода и- способы их пайки рассмотрены в § 1.5. Операция осаживания отожженной гофрированной трубы важна для достижения требуемых механических характеристик. При осаживании гофрированная волно-водная труба сжимается на ручном прессе и надевается на оправку для исключения перекосов. Волноводная труба должна быть откалибрована уменьшением, длины. Калибрование путем растяжения не допускается. Под действием осадки материал стенок прямоугольной гофрированной волноводной трубы приобретает на-гартовк), что увеличивает упругие свойства волновода. При этом большое влиЯ1П1е на окончательную форму гофра и периодичность изменения размера поперечного сечения трубы оказывает непостоянство толщины стенок заготовки и механических свойств гофрированной волноводной трубы. Следующим этапом процесса изготовления является покрытие внешней поверхности гибкого волновода резиновой пленкой. Поверхность фланцев, подлежащая покрытию резиной, обрабатывается с помощью пескоструйного аппарата. Остальная поверхность волноводной трубы защищается от песка специальными колпачками и прокладками. После обработки волновод промывают в бензине, высушивают и обработанные поверхности фланцев покрывают 20%-ным клеем «Лейконат». Сушка ведется при комнатной температуре. Так как этот клей разлагается под действием влаги воздуха, покрытие секции производят не позднее чем через 4 ч после нанесения слоя клея. Для покрытия используется резиновая смесь НО-68-1, предварительно отвальцованная на холодных вальцах в лист толщиной 5-7 мм. Из этих листов для каждой секции вырезают две полосы, равные длине обрезини-ваемого участка. Резину надо использовать не позже, чем через 7 ч после вальцовки. Обрезинивание гофрированных заготовок ведется в пресс-формах, куда вначале пoмeщaюt одну полосу резины, на нее накладываются гофрированный волновод с оправкой внутри, затем помещается вторая полоса. Пресс-форма подпрессовывается на ручном прессе, после этого помещается в вулканизационный пресс и два-три раза подпрессовывается при 140° С в течение ЗЪ мин и давлении 40-50 кГ/см. Если гибкий волновод должен сохранять работоспособность в широком интервале температур, то для покрытия его внешней поверхности используется компаунд на основе кремнийорганических низкомолекулярных каучуков «Виксинт К-18» (МРТУ б № ЕУ 107-61). Диапазон рабочих температур этого каучука 60-250° С, предел прочности на разрыв 110 н/см, температура полимеризации 20° С, продолжительность полимеризации 4-6 ч, удельный вес 1,01 г/сж. К недостаткам этого компаунда относится малая жизнеспособность (до 0,5 ч), низкая адгезия ко всем материалам, а также агрессивное действие «Виксинта К-18» на серебро, медь и ее сплавы. Для улучшения ад- [0] [1] [2] [3] [4] [5] [6] [7] [ 8 ] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0152 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||