|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [ 38 ] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]

Таблица 5.2 Способ изготовления Достоинства Недостатки Примечание Фотохимический Фотохимический с электролитическим фольги-рованием диэлектрика Фотоэлектрохимический Высокая точность и разрешающая способность Высокая производительность Равно.мерная толщина линий по сечению и длине Высокая прочность сценлепня металлизации с основанием Легкость внесения изменений в схемах при доработках Возможность использования различных светочувствительных составов Возможность использования не-фольгированных материалов Высокая точность воспроизведения Более равномерная толщина , линий по сравнению с фотоэлектрохимическим способом Легкость внесения изменений в схемах при доработках То же Взможиость металлизации переходных отверстий Невозможность одновременной металлизации отверстий Отход металла при травлении Необходимость создания шероховатости на поверхности диэлектрика То же Недостаточно высокая точность и разрешающая способность Неравномерная толщина линий по длине и сечению Фольгированный гетинакс Фольгированный фторо- пласт-4 Фольгированный стеклотекстолит ВФД-250 Полистирол, продукт ПТ, продукт 10, материал САМ Материал ПТ Глубина дефектов границы полоскового проводника (d) рассчитывается как функция наиболее вероятного угла при вершине микронеровностей (а) и их высота (Ra): 9- :5 oj I I- ►9- 1= 2» s о о •е-3 я о а. с В табл. 5.3 приведены без учета подтравливания значения минимальной ширины полоскового проводника и зазора в зависимости от высоты микронеровностей на поверхности диэлектрика. Таблица 5.3

Удаление металла травлением незащищенных участков металлизации связано с подтравливанием краев полоскового проводника. В результате подтравливания по-лосковый проводник приобретает трапецеидальное по-поперечпое сечение. При этом значения минимально достижимой ширины полоскового проводника и зазора зависят не только от высоты микронеровностей, но и от толщины металлизации (табл. 5.4). Таблица 5.4

Сила сцетения металла покрытия с поверхностью диэлектрика определяется эффективной поверхностью металлизируемого диэлектрика, т. е. микрогебметрией его поверхности. В табл. 5.5 приведены значения силы сцепления для различной микрогеометрии поверхности диэлектриков на основе полистирола. Таблица 5.5

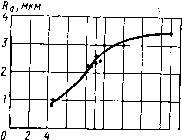

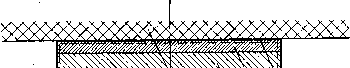

На рис. 5.3 приведена зависимость, характеризующая связь силы сцепления и высоты микронеровностей. Аналитически данную зависимость можно описать эмпирическим уравнением /?, 2,06 In Я-1,84. С помощью этого уравнения можно определить по /?а силу сцепления металла с диэлектриком Р в любой области платы до ее металлизации. Следовательно, шероховатость, необ.ходимая для увеличения силы сцепления, одновременно является причиной микронеровностей на поверхности полосковых проводников, дефектов их границы, уменьшает разрешающую способность. Поэтому при выборе режимов технологического процесса получения шероховатости на поверхности диэлектрика следует исходить из предпосылки создания минимальной высоты /?а, обеспечивающей требуемую силу сцепления.  6 8 10 12 /4 16 Р, кг/см Рис. 5.3. Кривая, характеризующая связь силы сцепления и высоты микронеровностей Полосковые проводники, полученные рассматриваемым способом, представляют собой сложную многослойную структуру (рис. 5.4). В результате активации на поверхности диэлектрика образуется каталитически активная пленка серебра, на которую нанесен слой химически восстановленной меди толщиной 3-5 мкм, затем - слои гальванической меди 25-35 мкм и гальванич.ского серебра толщиной 10-15 мкм.  12 3 4 5 Рис. 5.4. Сечение центрального проводника: / - диэлектрик; 2 - химически осажденная медь; 3 - гальванически осажденная медь; 4 - гальванически осажденное серебро; 5 - токонесущие поверхности Вследствие скинэффекта токонесущими являются поверхностные слои полоскового проводника (см. рис. 5.4), т. е. слои химически восстановленной меди и гальванического серебра. Поскольку слой химически восстановленной меди токонесущий, его удельное сопротивление существенно влияет на затухание в полосковом волноводе. Исследования показывают, что это сопротивление осадков химически восстановленной меди зависит от состава раствора, из которого она осаждается, и режимов осаждения. На рис. 5.5 представлены кривые зависимости удельного сопротивления осадков химически восстановленной меди, полученных из растворов различных составов, от температуры, при которой протекает осаждение. Для всех растворов они имеют одинаковый характер. При активации поверхности диэлектрика на ней появляется каталитически активная пленка серебра. При нанесении меди на границе раздела медь - серебро образуется сплав этих металлов. С ростом температуры рас- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [ 38 ] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0132 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||