|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [ 26 ] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Электролитическое оксидирование Длина канала, мм, до Прямые трубы Изогнутые трубы с радиусом изгиба, мм, до /?-60 t: двумя изгибами «=60 Внутреннее сечение трубы ахЬ, мм, до 23x10 28,5х Х12,6 72X34 23x10 28,5х Х12,6 72X34 28,5х Х12,6 Время па одну деталь, мин

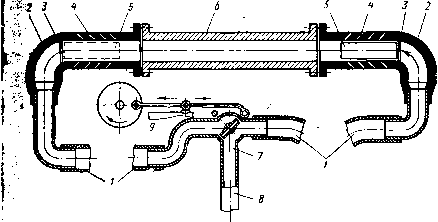

41,0 43,0 45,0 47,0 49,0 52,0 54,0 56,0 58,0 60,0 66,0 71,0 73,0 78,0 83,0 17,5 18,4 19,6 20,3 21,0 22,4 23,8 34.5 25,0 26,0 29,0 30,0 32,0 34,0 36,0 28,5х Xl2,6 29,0 31,0 32,0 34,0 35,0 38,0 39,0 40,0 42,0 43,0 48,0 50,0 53,0 57,0 59,0 Канал волноводной трубы на ЗЬ-45% заполняется шариками диаметром 0,7-1 мм, на которых не должно быть следов коррозии и смазки. Обрабатываемая труба закрывается крышками, которые крепятся к фланцам. Крышки должны иметь углубления для выхода шариков, чтобы на входе волновода не образовывалось необработанных участков.  Рис. 2.24. Схема установки для пневматического полирования прямолинейных волноводов: / - резиновые шланги; 2 - раздвижные фланцы; 3 - металлическая сетка; 4~ отверстия для выхода воздуха; 5 - полирующий вкладыш из плотного фетра; 6 - полируемый волновод; 7 - кран; 8-воздушная магистраль; 9 - кинематическая схема переключения крана Таблица 2.26

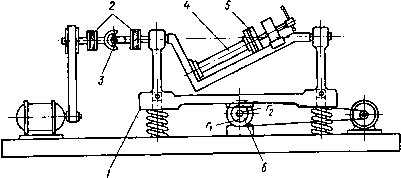

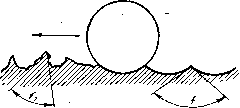

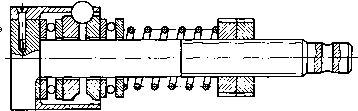

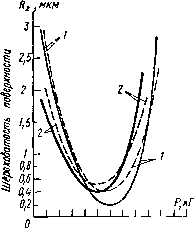

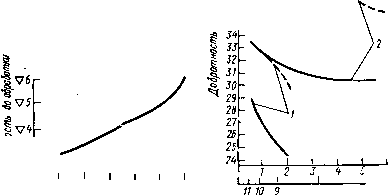

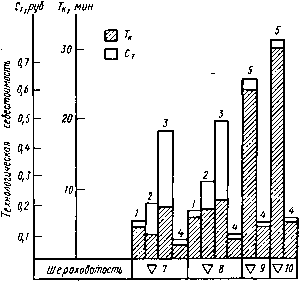

Волновод устанавливают на столе вибростенда (рис. 2.25). Круглым волноводам придается медленное вращение (3-5 об/мин) вокруг оси. Обработку ведут при амплитуде колебаний стола 2-3 мм и частоте 30-40 гц 15-20 мин. Изогнутые волноводы обрабатывают в несколько установок - каждое колено отдельно. В результате механического полирования чистота обрабатываемых поверхностей повышается на 1-2 класса, а при обработке стальными шариками происходит дополнительное уплотнение поверхностного слоя металла. Для получения высокой чистоты токонесущих поверхностей жестких волноводных корпусов круглого поперечного сечения (например, полых резонаторов) хорошие результаты будут при использовании ротационного  г,г2 =2S Рис. 2.25. Схема устройства для полирования токонесущих поверхностей стальными шариками: / - вибрационная платформа; 2 - гибкие муфты; 3 - карданное соединение; 4 - волновод; 5 - заглушка; 6 - эксцентрик  Рис. 2.26. Микропрофиль при обкатке токонесущей поверхности шарами  Рис. 2.27. Трехшариковый упругий раскатник дорнования (раскатывание шариковыми раскатниками). Процесс основан на холодном пластическом деформировании поверхностного слоя металла вращающимися шарами, которые, катясь по обрабатываемой поверхности, сглаживают (сминают) ее микронеровности (рис. 2.26). Уменьшение затухания при данной обработке вызвано уменьшением высоты микронеровностей и ростом наиболее вероятного угла при их вершине.  20 0 60 80 100 120 Усилие раскатыбания Рис. 2.28. Зависимость шероховатости поверхности, обработанной раскатыванием от усилия раскатывания: / - латунь ЛС59-1. 2 - сплав Д!6; ---диаметр шара 10 мм;----- диаметр шара 6 мм %5,0 щ до 2,0 1,6 5 1,2 0,8  О 0,1 0,2 0,3 0,1 Подача, mm/oS Рис. 2.29. Зависимость шероховатости от подачи при раскатывании сплава Д16 Раскатка производится трехшариковыми упругими раскатниками (рис. 2.27). Оснащение их шариками вместо роликов дает возможность проводить обработку заготовок с относительно тонкими стенками. Площадь контакта шара с обрабатываемой поверхностью меньше, чем у ролика того же диаметра, следовательно, требуется меньшее давление для пластической деформации. Обработку ведут на токарно-винторезных станках при закреплении корпуса в патроне, а раскатника - в пиноли задней бабки или резцедержателе. Одним из важнейших параметров, определяющих качество обрабатываемой поверхности, является усилие раскатывания. При недостаточном усилии не происходит деформации исходных микронеровностей, а чрезмерно большое давление может вызвать разрушение (шелушение) поверхностного слоя за счет перенаклепа. На рис. 2.28 показаны зависимости шероховатости поверхности, обработанной раскатыванием, от усилия раскатывания, полученные для числа оборотов « = 280 об/мин, исходной чистоты поверхности V5, 40 - 39 -38-57-36-35-  6 Rz,MKM V/5 V7 V8 V9 VW ЧП Шероходатость погж обрадоти Рис. 2.30. Зависимость чистоты поверхности после обработки раскатыванием от исходной чистоты Класс чисгпдюы Рис. 2.31. Зависимость добротности полого резонатора от чистоты поверхности и способа обработки: / - полирование; 2 - раскатка;- - сплав Д16;-----латунь ЛС59-1 г покрытием серебром; /=10 000 Мгц, тип колебания Нщ, I/-диаметр резонатора 50 мм диаметра обрабатываемой полости 50 мм, подачи 0,175. При необходимости нанесения гальванических покрытий на токонесущую поверхность оптимальные результаты получаются, если операцию раскрывания проводить после нанесения покрытия. Подача также влияет на чистоту обрабатываемой поверхности. На рис. 2.29 дана зависимость шероховатости поверхности от величины подачи при раскатывании дюралюминия Д16, число оборотов п = 280 об/мин, исход- пая чистота поверхности V5, диаметр обрабатываемой полости 50 мм, усилие 30 кГ. Чистота, достигаемая в результате раскатывания, определяется чистотой исходной поверхности (рис. 2.30). Процесс раскатывания обусловливает изменение размера заготовки в направлении деформации за счет заполнения впадин микрорельефа металлом выступов. Форма полости остается неизменной.  Рис. 2.32., Диаграмма сравнительной технологической себестоимости (Ст) и штучно-калькуляционного времени (Г) на обработку волноводных полостей различными способами: / - растачиванием; 2 - развертыванием; 3 - шлифованием; 4 - раскатыванием; 5 - суперфиниш На рис. 2.31 даны экспериментально полученные кривые, характеризующие зависимость добротности полого резонатора от чистоты токонесущей поверхности и способа ее обработки. Из графиков видно, что при полировании (аналогично шлифовании, суперфинишировании, хонинговании) с уменьшением класса чистоты добротность резко падает. При обработке раскатыванием кривые более пологи, т, е. при достижении требуемой Доб- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [ 26 ] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0117 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||