|

|

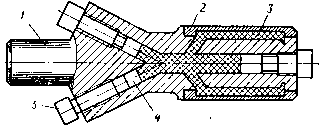

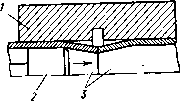

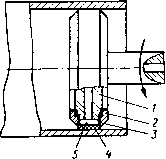

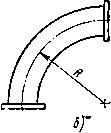

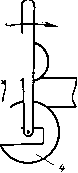

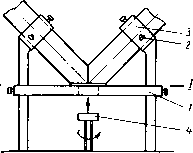

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] где Wc=--мощность, накапливаемая в зарядном Г - время контуре; т] = 0,5 к. п. д. зарядного контура; накопления энергии. Для использования в генераторах требуются конденсаторы, выдерживающие до 2 ; 10 разрядов с частотой 100 гц. Этим требованиям отвечают конденсаторы высокого напряжения с бумажно-масляной изоляцией типа ИМ-5-150 и ИМ-50-2,7, предназначенные для работы в импульсных генераторах. Импульсная магнитная калибровка легко поддается механизации, проста, экономична и является перспективной npiH калибровке круглых волноводных труб. Трудоемкость снижается на 60-80% по сравнению с калибровкой протягиванием. Рассмотренными способами калибровки обрабатывают заготовки волноводов с внутренним диаметром свыше 9,52 мм. Волноводные трубы меньших диаметров требуют более жестких допусков (см. табл. 1.25). Для круглых волноводов, предназначенных на частоты выше 40 Ггц, промышленных методов калибровки не разработано. При сборке такого волноводного тракта для уменьшения затухания волноводы взаимно ориентируют вращением вокруг оси, производят их взаимный подбор и применяют фильтры типов волн. После калибровки на концы волноводной трубы устанавливают фланцы. Для посадки фланца на волноводную трубу на концах заготовки изготовляются посадочные места - шейки. Радиальное смещение оси шейки по отношению к оси канала при измерении на расстоянии 2 мм от конца шейки допускается не более ±0,05 мм, а угол скрещивания осей шейки и канала на длине 60 мм не более 2,8 угл. мин. Неперпендикулярность торцевой поверхности шейки к оси канала должна быть не более 0,05 мм. Требуемая точность при обработке посадочной шейки обеспечивается применением оправок с гидропласто-вым разжимным устройством (рис. 1.51). Оправка состоит из основания 1, разжимной втулки 2, гидропласта 3, плунжеров 4 и нажимного винта 5; Обработка ведется на токарно-винторезных станках повышенной точности. Оправка закрепляется в шпинделе станка. Волноводная труба надевается на разжимную втулку гидропластового устройства до упора. Под давлением гидропласта втул- ка разжимается, центрируя волноводную трубу и закрепляя ее. Конец волноводной трубы поджимается грибковым центром, устанавливаемым в пиноль задней бабки станка. Режущий инструмент для обработки шейки изготовляется из стали Р18. Обработка ведется при скорости вращения шпинделя 250-300 об/жын. Подрезку торца шейки волноводной трубы ведут от внутренней к внешней поверхности во избежание заусенцев в рабочей полости волновода. Вторая шейка обрабатывается аналогично первой.  Рис. 1.51. Оправка с гидропластовым разжимным устройством для обработки посадочных мест под фланцы При сочленении круглых волноводов используются дроссельные и контактные фланцы. Их конструкция, методы изготовления и пайки с волноводной трубой аналогичны рассмотренным ранее для прямоугольных волноводов. Однако требования к плоскостности контактной поверхности фланца, ее перпендикулярности к оси вол- повода и точности совмещения каналов волноводов здесь значительно выше. Посадочное место во фланце калибруется протягиванием. В последнее время разрабатываются методы бесфланцевого соединения волноводов. Примером является холодная сварка круглых волноводов. Стыкуемые трубы предварительно обжимаются на концах для уменьшения диаметра на 0,1-0,15 мм на длине 3-5 мм от торца, чтобы при последующей их развальцовке получить исходный диаметр. Затем они торцуются, очищаются от заусенцев, располагаются встык и положение их фиксируется. С внешней стороны на волноводы в месте их сочленения помещается стальная муфта (рис. 1.52). Внутрь волновода вводится развальцовочный инструмент с удлинителем до Юм. Под его воздействием происходит  калибровка канала волновода в месте стыка и холодная сварка. Прочность соединения на разрыв увеличивается за счет попадания металла стенок в кольцевую выточку муфты. Соединение получается герметичным, механически прочным и выдерживает усилие на разрыв 6300-8200 кГ, в то время как фланцевые соединения обеспечивают механическую прочность 1800-4000 кГ. Это особенно важно при про-Рис. 1.52. Схема бесфлаицевого кладывании волноводов соединения круглых волноводов: в открытом грунте и из- муфта; 2 - развальцовочный инст- МеНеНИИ ТеМПераТУРЫ ОК-румент; 3 - волноводы „ f : )f ружающеи среды. В электрическом отношении область стыка практически не отличается от других участков волновода. Стоимость его в 7-8 раз ниже стоимости фланцевого соединения со сходными электрическими характеристиками. Нанесение гальванических покрытий на поверхность прямолинейного волновода круглого Ht)-перечного сечения ведется по общей методике (см. § 2.7). Специфична последующая отделка токонесущих поверхностей. Для повышения чистоты поверхности волноводов лучше использовать электролитиче с к о е полирование, после которого она на 2-3 класса превышает исходную чистоту. При электрополировании применяют внутренние аноды, выполняемые в виде прутков и центрируемые в волноводной трубе с помощью специальных оправок. От точности центровки зависит стабильность чистоты токонесущей поверхности.  Воздух Рис. 1.53. Головка для кругового полирования При механических способах повышения чистоты, чтобы не образовались продольные риски на стенках волновода, используют круговое полирование. Головка для кругового полирования труб (рис. 1.53) состоит из оправки 1, двух крепежных колец 2, резиновой оболочки 3 и фетрового кольЦа 4. Головка вводится в волновод, затем давление в полости 5 поднимается до 0,3-0,5 избыточной атмосферы.  Рис. 1.54. Изогнутые волноводы: а - уголковый изгиб; б - плавный изгиб Фетровое кольцо равномерно прижимается резиновой оболочкой по всему периметру к внутренней поверхности волноводной трубы. Головке сообщается вращение (от 100 до 300 об/мин) вручную или автоматически. При полировании можно использовать пасты. Для извлечения головки давление в полости 5 снижается до атмосферного; с помощью такого устройства можно получить чистоту внутренней поверхности в пределах 10-11-го класса. Конструкции изогнутых волноводов круглого поперечного сечения представлены на рис. 1.54, а и б. Основной технологической задачей при выполнении плавных волноводных изгибов (рис. 1.54, б) является обеспечение стабильности размеров поперечного сечения в области изгиба и постоянства радиуса изгиба. В круглых волноводных трубах малой протяженности гибку производят с заполнением полости заготовки. Хорошие результаты дает гибка в штампах с заполнением волноводной трубы стальными шариками и последующей калибровкой канала проталкиванием шариков сквозь изогнутую волноводную трубу. Заполнение ша- риками применяется для гибки волноводных труб с внутренним диаметром не более 15 мм. Приспособление аналогично рассмотренному для прямоугольных волноводов (см. рис. 1.17). Отличие состоит в том, что пуансон и матрица имеют углубления, соответствующие внешнему даметру заготовки. Для волноводных труб большой протяженности применяется гибка прокаткой между двумя роликами. Предварительно отожженная заготовка закрепляется в приспособлении (рис. 1.55, а). Для предотвращения дефор- .............  Рис. 1.55. Приспособление для гибки волноводов прокаткой между роликами: а - схема работы приспособления; б - конфигурация роликов маций ее конца при закреплении зажимом 2, в трубу вводится сухарь /. Область изгиба охватывается роликами 3 и 4. Труба 5 фиксирует положение заготовки. Заготовка изгибается на требуемый угол качением ролика <? по ролику 4. Радиус гибки определяется радиусом ролика 4. Конфигурация роликов обеспечивает постоянство внешнего диаметра заготовки в зоне гибки (рис. 1.55, б), поэтому для обеспечения малого разброса диаметра полости волновода в области изгиба в качестве заготовок используют трубы, откалиброванные по толщине стенки. В этом случае технологический процесс гибки следующий (промежуточные отжиги и промывки заготовки не указаны): 1) калибровка заготовки волноводной трубы; 2) блестящее серебрение; 3) электрополирование токонесущей поверхности; 4) гибка. Уголковые изгибы круглых волноводов изготовляются пайкой. Торцы заготовок предварительно обрабатываются на фрезерном станке. Металлическое «зеркало» получают штамповкой. Его токонесущая поверхность обрабатывается до 10-го класса чистоты. Допустимая неплоскостность со-•ставляет обычно 0,01-0,02 мм. С торцов заготовок труб удаляются заусенцы, после чего они притираются, затем детали изгиба собираются в оправке, которая фиксирует их взаимное расположение. При сборке необходима правильная стыковка труб. Для этого они до сборки с «зеркалом» выставляются по плоскости /-/ (рис. 1.56) с помощью подвижной плиты 1 и зажимаются прижимами 2. Во избежание деформации трубы при зажиме внутренние поверхности прижимов покрыты асбестом. Втулки ,3 дают направление заготовкам. Зеркало крепится прижимом 4. Пайка ведется твердыми припоями.  Рис. 1.56. Приспособление для пайки уголковых изгибов [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0119 |