|

|

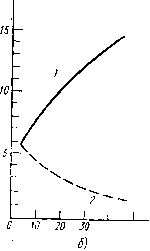

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 10-12 afd.u, скорость осаждения увеличивается в 5-6 раз, осадки имеют высокую плотность. При серебрении латунных волноводных корпусов, паянных мягкими припоями (ПОС-61, ПСр2, ПСрЗ, ПОС-40), принимают специальные меры для качественного покрытия швов. При рассмотренной технологии серебрения паяные швы fie покрываются серебром, так как припои содержат большое количество олова и свинца - материалов, имеющих высокий электроотрицательный  о 10 20 30 о) 40 50 Т. min  W 50 t, min Рис. 2.21. Зависимость толщины (а) и высоты мнкронеровностей (б) серебряных осадков от времени осаждения: / - с реверсированием тока; 2 - без реверсирования тока нормальный потенциал: -0,14 и -0,13 в соответственно. Это способствует контактному выделению серебра в местах паяцых соединений. Поэтому покрытия имеют малую адгезию к базовому металлу и легко снимаются. Для качественного покрытия на покрываемый узел наносят подслой металла, ионы которого в момент электрокристаллизации имеют нормальный потенциал, близкий к потенциалу олова и свинца. Таким металлом является, например, медь. Меднение необходимо вести из электролитов на основе пирофосфата и этилдиамина. В результате проходящего в них комплексообразова-иия нормальный потенциал меди становится отрицатель- 5 ным (для пирофосфатного электролита -23 в). Исполь-зование сернокислых электролитов не дает положнтель-т иых результатов - медь в них имеет электроположительный потенциал. Дальнейшее серебрение обычно произ-1 водят в железосинероднстых электролитах. Для увели- • чения коррозионной стойкости покрытий и удаления остатков электролита из микропор в местах паяных соединений серебреные волноводные корпуса промывают в дистиллированной воде с наложением ультразвуковых колебаний. Серебрение волноводных корпусов из алюминия и его сплавов имеет свою специфику. Наиболее серьезная трудность этого процесса заключается в том, что на поверхности алюминия и его сплавов образуется окисная пленка, которая после ее удаления стремится к регенерации. Kpojje того, усложняют процесс серебрения высокий электроотрицательный потенциал и тенденция к контактному выделению металла на поверхности узла в момент погружения в электролит. Все это препятствует прочному сцеплению между покрытием и основным металлом. Высокое качество серебряных покрытий достигается при предварительном нанесении на обезжиренную и протравленную поверхность алюминия слоя химически восстановленного никеля толщиной 10 мкм. С помощью этого можно получить равномерный по толщине и однородный по плотности осадок на всей поверхности волноводного корпуса. Химическое никелирование ведется нз кислых растворов при 91-96° С и рН = 4,3 - 4,1 следующего состава (г/л): никель уксуснокислый....... 15 кальций гнпофосфит........ 13 Оптимальная загрузка составляет 3-4 дм/л, продолжительность процесса при этом 45-60 мин, толщина осадка 10-12 мк. При химическом никелировании сварных волноводных корпусов необходима предварительная обработка в растворе цинката, так как иначе места сварки могут оказаться непокрытыми. Никелируемые трубы должны быть расположены в ванне вертикально, при этом улучшается перемешивание электролита пузырьками выделяющегося водорода и покрываемые поверхности не загрязняются шламом. После никелирования осуществляют термообработку изделий при 220° С в течение 60 мин. При этом происходит диффузия никеля в алюминий на глубину 3-5 мкм. Для закрытия пор никелевого покрытия на поверхность никеля наносится гальваническая медь. Ее использование обусловлено высокой плотностью гальванических медных осадков и относительно низкой их стоимостью. Поры могут быть закрыты и слоем серебра, но при этом его толщина должна быть значительной. Оно вызовет рост себестоимости корпуса. Гальваническое меднение ведется в ванне цианистого меднения, обладающей высокой рассеивающей способностью. Повышают плотность осадков применением ударно-импульсного постоянного тока при меднении. Режимы осаждения: плотность тока . . . . длительность импульса длительность паузы . . выдержка под током . 14-16 а/(?л 6 сек 1 сек 20-30 сек Толщина покрытия при этом составляет 1,5- 2,0 мкм. Затем проводят серебрение из цианистых электролитов по ранее рассмотренной технологии. Волноводные корпуса из алюминия и его сплавов выдерживают климатические воздействия и имеют затухание 0,18- 0,2 дб/м. В процессе работы потери в серебреных волноводах заметно возрастают и могут достигнуть 200% от теоретической величины. Это объясняется тем, что продукты окисления серебра являются проводниками и вносят дополнительное затухание. Особенно окисляется серебро в присутствии сернистых соединений, образуя на поверхности сульфидную пленку. Стойкость к воздействию сернистых соединений можно повысить обработкой серебряных покрытий в цианистых растворах каптакса. Серебряные волноводные корпуса выдерживают в течение 4-6 мин в растворе, содержащем 8-12 г/л меркаптобензотиазола (каптакса) и 80 г/л цианистого калия. Такая обработка, замедляя коррозию, не влияет на электрические потери при передаче СВЧ энергии. Внутренние поверхности волноводных корпусов, полученные осаждением чистого серебра, имеют малую износоустойчивость, что затрудняет использование серебра в устройствах СВЧ с механической перестройкой. Упрочнения токонесущего покрытия можно достигнуть применением электролитических сплавов на основе серебра, например сплава серебро - палладий (1-1,5%), имеющего износоустойчивость в пять раз выше, чем у чистого серебра, и удельное сопротивление, близкое к сопротивлению серебра. Сплав устойчив к воздействию окружающей среды. Иногда необходимо сохранить постоянство электрических параметров волноводных корпусов во времени, если величина активных потерь не имеет большого значения. Тогда используются покрытия, устойчивые к воздействию окружающей среды, обладающие относительно высоким удельным сопротивлением - никель, хром, палладий, кадмий, родий. Таблица 2.20

В табл. 2.20 приведены значения скорости осаждения различных металлов в зависимости от режимов осаждения. Если от волноводных корпусов требуется повышенная температурная стабильность, то их токонесущая поверхность покрывается сплавами с нулевым температурным коэффициентом сопротивления, например манганином. Из диэлектрических защитных покрытий широко распространены лаковые пленки, предохраняющие токонесущую поверхность от воздействия окружающей среды. При использовании защитных лаковых пленок вносятся дополнительные потери энергии. Правильно выбрать покрытие можно только при учете его влияния на электрические параметры волновода. Затухание, обусловленное наличием диэлектрической пленки на токонесущей поверхности прямоугольного волновода, рассчитываем из выражения *"/l (X/2a)2 дб/м. где f - частота, гц; К - длина волны, м; а, b - размеры широкой и узкой стенок волновода, м; d - толщина диэлектрического покрытия, м; г - относительная диэлектрическая проницаемость диэлектрика; tg6 - тангенс угла диэлектрических потерь диэлектрика. В табл. 2.21 приведены рекомендуемые способы защиты в зависимости- от поперечных размеров латунных волноводов прямоугольного поперечного сечения и количества изгибов при серебрении контактных поверхностей фланцев. Таблица 2.21

Использование лакового покрытия без предварительного серебре"ния в волноводах с несколькими изгибами объясняется сложностью получения серебряного покрытия равномерной толщины и высокой плотности. Лаковое покрытие должно отвечать следующим требованиям: ) незначительно увеличивать активные потери в волноводе, т. е. иметь е близкое к единице, и минималь- иный tg б после климатических испытаний во всем рабо-, чем диапазоне частот; 2) надежно сцепляться с покрываемой поверхностью; •. 3) не взаимодействовать химически с покрываемым . материалом; 4) не изменять характеристик во времени и при кли- ; матическом воздействии. Для покрытия токонесущих поверхностей волноводов используют л«ки ВЛ-931, ЛЗВ-108, 976-1, СБ-1С, КПЭЦ, эмаль ЭП-74Т, фторопластовую эмульсию и т. д. Характеристики этих материалов приведены в табл. 2.22. Таблица 2.22 Свойства лаков и эмалей Лаки 976-1 СБ-1С ТУМХП 2785-54 Эыаль ЭП-74Т СТУ ЯН 141-59 Удельное объемное сопротивление, ом-см, сухого После пребывания в камере влажности....... Тангенс угла потерь при 1 Ггц: в нормальных условиях при максимальной рабочей температуре . . после 100 ч пребывания в условиях тропической влажности...... Диэлектрическая постоянная при I Ггц........ в нормальных условиях при максимальной рабочей температуре ..... после 100 ч пребывания в условиях тропической влажности .....

Защитные диэлектрические пленки имеют различные свойства. Покрытие лаком ВЛ-931 при толщине лаковой пленки 0,02 мм не вызывает заметного роста затухания после климатических и механических воздействий. Например, для волновода 23x10, выполненного из АОО, затухание не превышает 0,2 дб/м, то же относится и к лаку КПЭЦ. Лак ЛЗВ-108 заметно увеличивает потери [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0132 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||