|

|

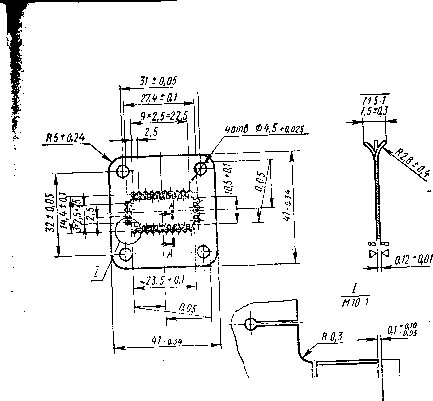

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] гезии поверхность гофрированной заготовки покрывают адгезином П-90 или кремнийорганическим лаком К-55. Предохранить от коррозии медь, серебро, латунь при контакте с компаундом «Виксинт К-18» можно защитными лаками К-55, УР-231. Завершающей операцией является серебрение, которому подвергаются контактные поверхности фланцев и внутренняя поверхность волноводной трубы. Серебрение ведется гальванически с внутренними анодами при прокачке электролита (см. § 2.7). Серебрение исключает влияние технологического процесса на качество токонесущего покрытия. § 1.5. ИЗГОТОВЛЕНИЕ И УСТАНОВКА ФЛАНЦЕВ Волноводные тракты изготовляются из отдельных сборочных единиц, которые стыкуются с помощью волноводных фланцев (см. рис. 1.2), что облегчает изготовление, монтаж и ремонт волноводного тракта. Фланцевое соединение должно обеспечивать электрический контакт и не допускать изменения характеристического сопротивления в местах соединений. При несоблюдении этих требований возможны потери в контактах, частичное отражение энергии от области разъема и излучение ее в окружающее пространство. Так, при мощности 500 кет, передаваемой на Ав = 3 см, амплитуда плотности продольного поверхностного тока в середине широкой стенки составляет более 40 а/см. Полный продольный ток, протекающий в одном направлении-через стык, равен 60 а. Это приводит к тому, что при высоком переходном сопротивлении во фланцах возможны расплавления материала волновода. Фланцы можно разделить на два класса - контактные и дроссельные. Контактные фланцы за счет соприкосновения их торцевых поверхностей обеспечивают непосредственный электрический контакт между стыкуемыми волноводными сборочными единицами. Условие стабильности электрических характеристик обусловливает жесткие требования к точности выполнения контактных фланцев - перпендикулярности контактной поверхности фланца к оси волновода, плоскостности кон- V5 остальное А-А  28cim6. ФП,5 А  Рис. 1.37. Упругая контактная прокладка Ai- "Р«;°У-°"°"° вода с размерами канала idXlu лш  Рис- t 38. Конструкция дроссельного соединения тактной поверхности, точности расположения базирующих элементов. Все это вызывает резкий рост себестоимости контактных фланцевых соединений. Загрязнения и окислы могут стать причиной сильного ухудшения качества контакта. Поэтому контактные фланцы редко используются в полевых условиях и измерительной аппаратуре. На практике широко применяются плоские фланцы с упругими контактными прокладками, которые имеют лепестки, разведенные в противоположные стороны так, что при соединении фланцев между стенками волновода образуется электрический контакт (рис. 1.37). Прокладки обеспечивают хороший электрический контакт независимо от рабочей частоты волновода и имеют КСВН менее 1,002. Плоские волноводные фланцы (рис. 1.38) могут изготавливаться из листового материала. Лист режется на заготовки требуемого размера, которые рихтуются в штампе до требуемой плоскостности. Окно в заготовке фрезируется (в мелкосерийном производстве) или вырубается в штампе (в серийном производстве). После вырубки окна в штампе необходима дополнительная рихтовка заготовки. В зависимости от требуемой точности на размеры окна фланца его калибровку можно осуществить протягиванием (фланцы собираются в пакет и протягиваются без закрепления) или обработкой в штампе. Хорошие результаты дает использование для изготовления плоских фланцев не листового, а профильного материала - бруса с прямоугольным продольным отверстием. Промышленностью выпускаются такие заготовки, например из сплава АД-33, СТУ 14-16-61 с размерами окна 25х 12. Тогда технологический процесс-состоит в отрезке заготовки требуемой толщины и калибровке окна протягиванием. Трудоемкость изготовления плоских фланцев из профильного материала на 60% ниже, чем из листового. Контактные прокладки изготовляются из листовой бронзы БрБ2М ГОСТ 1789-60, которую предварительно термообрабатывают. Затем лист прокатывают на вальцах, уменьшая толщину на 10-15% против исходной. Эта операция производится для повышения упругих свойств материала. У прокладок для волноводов сечением от 11x5,5 до 58x25 мм контуры и все отверстия вырубаются в штампе за одну установку. При конструировании оснастки для изготовления прокладок необходимо учитывать изменение размеров прокладок после окончательной термообработки (облагораживания), которое в направлении проката составляет 0,1-0,15%, а перпендикулярно ему--0,15-0,25%. Вырубка контактных лепестков и их гибка выполняются также в штампах. Вначале пробиваются прорези но двум широким сторонам окна, затем но двум узким. Штамповка прорезей шириной 0,1-0,3 мм на контактных прокладках выполняется следующим образом: прорези подрезаются по двум широким сторонам окна, затем заготовка поворачивается в плоскости на 180° и тем же штампом подрезают прорези заданной ширины. Штамп конструируется так, что рез смещен относительно оси прорези на 0,05-0,15 мм. Для окончательной термообработки прокладки собирают в приспособление, где каждая деталь укладывается отдельно между пластинами и пакет сжимается. В приспособление помещают и образцы - свидетели, по которым контролируется качество термообработки. После термообработки для снятия заусенцев и притупления острых граней прокладки электрополируют. Полированные прокладки кадмируются, а затем обезво-дороживаются при 180-190° С в течение 2,5-3 ч. Все прокладки проходят механическую тренировку, заключающуюся в 23-30-кратном сжатии, до полного выпрямления лепестков. Цель тренировки - повышение упругости лепестков за счет появления в них внутренних напряжений. В мелкосерийном и опытном производстве для получения контактных прокладок можно пользоваться методом травления. При этом достигается точность в пределах ±0,1 мм при толщине материала до 0,15 мм. Поверхность бронзовой заготовки с двух сторон покрывают защитной маской по способу, используемому при производстве печатных схем. Незащищенные места вытравливаются в растворе хлорного железа (удельный вес 1,36) при 45-50° С. После оформления контура заготовка контактной прокладки обрабатывается аналогично изложенному ранее. Дроссельные фланцы используют в системах, часто подвергающихся разборке или при малых относительных перемещениях элементов волноводного тракта. Дроссельный фланец работает на основе чет-

Рис.. 1.39. Плоский волноводный фланец

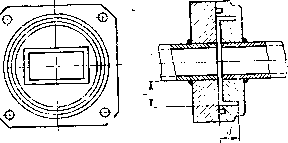

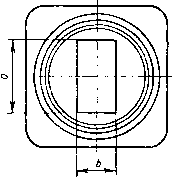

Рис. 1.40. Дроссельный волноводный флане« ьертьволновой линии, нагруженной на бесконечное сопротивление, и способен создать бесконтактное короткое замыкание между стенками волноводов (рис. 1.39). При изготовлении фланцев в зависимости от конструктивного оформления используются различные технологические приемы. Дроссельные волноводные фланцы (рис. 1.40) в мелкосерийном производстве изготавливают на универсальных металлообрабатывающих станках, в серийном - применяют штамповку жидкого металла или горячую штамповку. В табл. 1.16 приведены данные по трудоемкости процессов горячей штамповки фланцев (и штамповки жидкого металла). По сравнению с получением квадратных дроссельных фтанцев на универсальном металлообрабатывающем оборудовании трудоемкость их изготовления с использованием горячей штамповки или штамповки жидкого металла снижается в среднем на 40%. Горячей штамповкой и штамповкой жидкого металла изготавливают фланцы из латуни марок ЛС59-1, Л62 и алюминия марок АК6, Д1. Технологический процесс изготовления заготовок волноводных фланцев штамповкой жидкого металла обеспечивает получение ажурной конструкции фланцев с ребрами жесткости, расположенными перпендикулярно к основной плоскости. Заготовки при этом обладают повышенными механическими свойствами, так как структура металла получается однородной, мелкозернистой, без газовых пор и раковин. Этот процесс заключается в следующем. Штамп устанавливается на плиту пресса и нагревается до температуры 150-200° С электронагревателями. Полость матрицы и рабочая часть пуансона покрывается смазкой следующего состава: а) для алюминиевых сплавов - пчелиный воск или касторовое масло с добавкой 5-10% серебристого графита, б) для медных сплавов - машинное или веретенное масло с добавкой 5-10% серебристого графита. В полость матрицы заливается дозированная порция металла. Температура алюминиевых сплавов при заливке должна быть 660-680° С, медных - 960-1000° С. Металл выдерживается в матрице до появления на поверхности жидкой ванны тонкой корочки. Затем к пуансону прикладывается плавно растущее до номинального [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.009 |