|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [ 11 ] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]

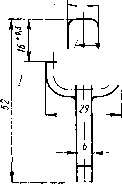

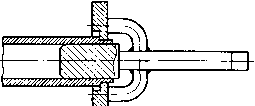

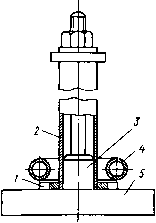

Для того чтобы при пайке избежать затекания флюса и припоя в полость волноводной трубы, она должна выступать с наружной стороны фланца не менее чем на 2 мм. Зазор под пайку составляет 0,05-0,15. Для соединения волноводных труб с фланцами используются следующие основные методы: 1) пайка; 2) склеивание; 3) сварка. Первый метод включает в себя несколько способов пайки: а) газопламенная; б) индукционная; в) в печах с контролируемой средой; г) в соляных ваннах. Опыт- предприятий, использующих газопламенную пайку, выявил существенные недостатки этого способа. При пайке в пламени кислородно-ацетиленовой горелки волноводная труба и фланец по периметру нагреваются неравномерно, происходит их коробление, и отдельные участки шва не пропаиваются. Для устранения этих дефектов приходится выполнять припиловку канала волновода или дополнительное его протягивание. Уменьшение коробления в-процессе газопламенной пайки достигается применением специальных оправок-калибров (рис. 1.45, а). Оправка вводится в канал волноводной трубы сразу же после пайки, когда узел еще не успел остыть. Охлаждение его ведется на оправке (рис. 1.45,6), которая затем извлекается. В качестве материала оправки используется высоколегированная нержавеющая сталь Ст. 4X13, закаленная до твердости HRC40-45. Размер Ъ (широкая часть оправки) делается равным номинальному размеру внутреннего сечения волновода плюс половина поля допуска на него, а размер а по номинальному размеру узкой стенки плюс- - -0,01-0,02 мм, где б - поле допуска. Для облегчения извлечения оправка имеет конусность от 0,7 : 100 до 1,2 : 100. Чистота рабочей поверхности должна отвечать требованиям 9-го класса, что способ- 1 г¥  12,65 28. за 28.57  Рис. 1.45. Оправка-калибр: а - чертеж оправкн; б - положение оправки в канале волновода ствует сохранению чистоты токонесущей поверхности волновода при извлечении. Одну оправку можно использовать для калибровки 10-12 тысяч соединений. Лучшие результаты дает пайка фланцев с помощью индукционного нагрева. При этом способе паяемый узел нагревается за счет наводимых вихревых токов. Преимущества индукционной пайки: быстрый и равномерный нагрев паяемого соединения, уменьшающий возможность окисления токонесущих поверхностей и коробления волновода; быстрый и избирательный разогрев, исключающий ступенчатую пайку с использованием припоев с разной температурой плавления, и легкость регулировки. Приспособление для индукционной пайки фланца с волноводом показано на рис. 1.46. Зазор между индуктором и волноводом подбирается экспериментально и лежит обычно в пределах 8-10 мм. Индуктор представляет собой медную трубку, внутри которой циркулирует вода для охлаждения. Припой размещается на спае в виде фольги или проволочных колец. Для индукционного нагрева используются- ламповые высокочастотные генераторы с выходной мощностью 10-60 ква и частотой 200-600 кгц марок ЛГЗ-10, ЛГЗ-30, ЛГЗ-60. При индукционной пайке, несмотря на кратковременность нагрева, возможность окисления поверхности волновода полностью не исключается. Для этого необходима пайка в электрических печах. Однако этот способ из-за большой длительности производственного цикла и высокой~ стоимости оборудования применяется редко. Снижение трудоемкости операции пайки фланцев и повышение качества паяных соединений достигается использованием пайки в соляных ваннах. Волноводная труба и фланец закрепляются в приспособлениях. На места спаев накладывается припой в виде рамки или проволоки и приспособление погружается в ванну с расплавленными солями (процесс подробно рассмотрен в § 2.1). Все перечисленные ранее способы пайки не исключают возможности искажения размеров волновода в ре-  Рис. 1.46. Приспособление для индукционной пайки фланца с волноводом: . / - фланец; 2 - волноводная труба; 3 - базирующий сухарь; 4 - индуктор; 5 - основание зультате нагрева. Минимальными эти искажения будут при пайке в соляных ваннах или печах с защитной средой. Иногда при изготовлении волноводов миллиметрового диапазона, особенно полученных методом холодного выдавливания и имеющих большие внутренние напряжения, температурные деформации могут быть причиной несоблюдения жестких допусков на размеры канала (±0,01-0,02 мм). Тогда для соединения волноводных труб с фланцем используется метод склеивания. В качестве склеивающего состава применяется компаунд на основе эпоксидной смолы ЭД-5 с пластификатором МГФ-9 и отвердителем - полиэтиленполиамином. Для обеспечения электропроводности в склеивающий состав добавляется мелкодисперсное серебро, полученное восстановлением азотнокислого серебра. Склеивающая паста имеет следующий состав, вес. ч.: эпоксидная смола ЭД-5 ... 1 полиэтиленполиамин..... 0,12 полиэфир МГФ-9...... 0,2 серебро........... 1,25 Склеенные соединения имеют механическую прочность около 50 кг/см. Недостаток пасты - ее ограниченное время годности 30-40 мин, поэтому она приготавливается непосредственно перед склеиванием. Склеиваемые поверхности предварительно зачищаются и обезжириваются. Паста наносится на внешнюю поверхность волноводной трубы, стенки окна фланца и подсушивается на воздухе в течение 5-10 мин. Затем фланец надевается на волноводную трубу и клей высушивается при 100° С в течение 1 ч. Оптимальные механические и электрические характеристики обеспечиваются, если зазор между волноводной трубой и фланцем не превышает 0,05 мм. Специфично изготовление фланцевого соединения для гибких волноводов. Конструктивно оно выполняется так, что углы окна фланца имеют плавно изменяющийся от О до радиус закругления на длине 2,5- 3 мм. Такая конфигурация принята для согласования прямоугольного волновода с гофрированной заготовкой. Фланец выполняется вместе с переходом штамповкой жидкого металла, горячей штамповкой, гальваническим наращиванием или точным литьем. Базировка гибкой секции относительно исходного поперечного сечения в процессе пайки достигается использованием ступенча- той оправки, размеры одного конца которой равны минимальным размерам полости гофрированной заготовки, а другого - максимальным размерам окна фланца. Для повышения механической прочности фланцевого соединения и его устойчивости к воздействию окружающей среды используется два способа сварки: а) аргоно-дуговая и б) литьевая. Аргонодуговая сварка применяется при изготовлении волноводной трубы из алюминия и его сплавов. При соединении ее с фланцем снимается фаска с наружной стороны окна фланца под 45° на глубину 1,5-2 мм. При этом волноводная труба должна выступать с наружной стороны окна на 1,5-2 мм, чтобы при оплавлении и механической обработке торца фланца сохранить требуемые размеры канала волновода. Подробно процесс аргонодуговой сварки рассмотрен в § 2.1. После сварки волноводную трубу обрабатывают, так же как после пайки. В процессе аргонодуговой сварки фланца с волноводом размеры канала волновода уменьшаются на 0,02-0,05 мм в области шва. Интересен способ литьевой сварки фланца с волноводной трубой. Он используется для медных и алюминиевых литьевых сплавов и совмещает процессы изготовления фланца и его соединения с волноводной трубой. Трудоемкость при этом на 15-20% ниже, чем для сборных конструкций. Полностью отпадает необходимость в таких технологических операциях, как пайка фланца, удаление флюса после пайки, калибровка канала волновода, удаление затеков припоя. Волноводная труба устанавливается в литьевую металлическую форму, где есть полости для образования фланцев и детали, преграждающие доступ расплавленному металлу в канал волновода. Перед заливкой металлическая литьевая форма подогревается до температуры 480-500° С для литья алюминиевых сплавов и 740-760° С для - медных сплавов. Заливку алюминия производят при температуре металла 850-870° С, медных сплавов - 1020-1040° С. После затвердевания металла узел извлекают из формы и производят обрезку литников. Совмещение лроцессов изготовления фланца и его соединения с волноводной трубой используется и при производстве волноводов с пластмассовыми фланцами. Такой волновод представляет собой металлическую волноводную трубу с пластмассовыми фланцами на концах, у которых контактные поверхности металлизирова- ны. Формообразование фланца и его соединение с волноводной трубой выполняют в пресс-формах. После прессования торцы фланцев фрезеруются, притираются и металлизируются, путем химического меднения с последующим гальваническим осаждением серебра. При изготовлении волноводов с пластмассовыми фланцами необходимо учитывать некоторые технологические особенности. Для того чтобы избежать попадания пресс-материала в канал волновода, волноводная труба должна на 3-5 мм выступать над поверхностью фланца. При прессовании в канал волноводной трубы вводится оправка, препятствующая его деформации. Поэтому при конструировании волновода на его концах надо предусматривать прямолинейные участки длиной не менее 15- 20 мм. На участках внешней поверхности волноводной трубы, которые будут запрессованы в пластмассу, выполняется 2-3 канавки глубиной 0,4-0,5 мм, расположенные перпендикулярно к оси волноводной трубы и обеспечивающие прочное крепление пластмассовых фланцев к ней. Эти фланцы конструируются толщиной не менее 5 мм и для прочности крепления имеют концентрический наплыв вокруг волноводной трубы толщиной 4-5 мм. Рассмотренный способ перспективен в условиях мелкосерийного и серийного производства. С уменьшением трудоемкости он обеспечивает повышенную устойчивость фланцевых соединений к воздействию окружающей среды. При соединении фланца с волноводной трубой пайкой или сваркой коррозируется в первую очередь шов. При совмещении изготовления и соединения фланца с волноводной трубой шов отсутствует и коррозионная устойчивость определяется качеством защитного покрытия. После соединения трубы с фланцем контактную поверхность подвергают обработке, чтобы обеспечить ее перпендикулярность к оси волновода. Для этого используется фрезерование с последующей притиркой контактной поверхности, которое ведется при базировке по каналу волновода. В зависимости от условий производства и технико-экономической целесообразности рекомендуются следующие способы обработки для притирки поверхности: а) на притирочном станке шевингованием без пасты; б) вручную на плите без пасты; в) вручную [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [ 11 ] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0144 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||