|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [ 6 ] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]

Таблица 1.10

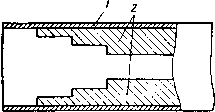

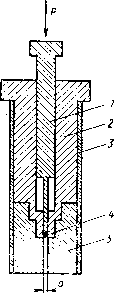

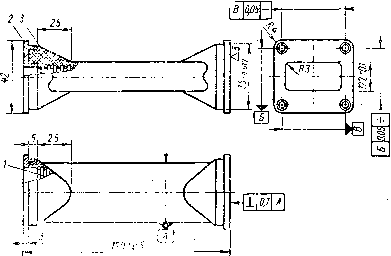

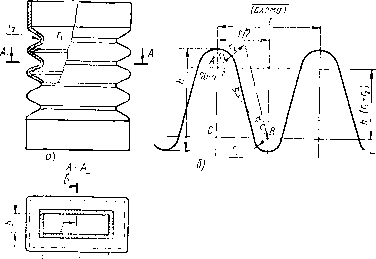

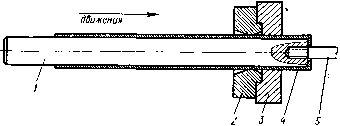

при сборке и пайке получить очень сложно, то после пайки производят калибровку. При ширийе волновода а2 мм она выполняется жестким пуансоном; при а< <2 мм хорошие результаты дает использование отрезка стальной закаленной проволоки. Пуансон (рис. 1.27) де- лается несколько тоньше щели п проталкивает сквозь нее калибрующую проволоку, которую при износе легко заменить. При этом пуансон практически не изнашивается. Волноводные трубы прямоугольного поперечного сечения с двумя переменными размерами с изменяющейся шириной и высотой выполняются калибровкой конусной заготовки в штампах. Эта заготовка выдавливается по опраеке на токарном станке из листа. Точность размеров лежит в пределах 0,2-0,5 мм. После выдавливания следует отжиг для снятия внутренних напряжений и калибровка в штампе, обеспечивающая точность размеров ±0,5- -0,25 мм и чистоту поверхности по 6-8-му классу. Завершающими опе-   Рис. 1.26. Волновод с переменным сечением, выполненный с использованием ступенчатых вкладышей: / - заготовка; 2 - ступенчатые вкладыши Рис. 1.27, Приспособление для калибровки канала волновода: I - пуансон; 2 - направляющие; 3 -заготовка; 4 - калибрующая проволока; 5 - ступенчатые вкладыши рациями являются отрезка дна, образовавшегося при выдавливании, и подрезка торца. Волноводные трубы с переменной формой поперечного сечения и прямоугольного сечения с двумя переменными размерами изготовляются одинаково. В условиях мелкосерийного производства волноводные трубы, представляющие собой переход от прямоугольного к П-об-разному поперечному сечению, изготовляются сборными с последующей пайкой. Вкладыш крепится к стенке волновода винтами. Правильность установки достигается применением оправок, помещаемых между стенкой волновода и вкладышем. Оправки извлекаются из узла после его пайки. В серийном производстве все перечисленные типы волноводных труб с переменным поперечным сечением можно изготовить точным литьем или с применением гальванопластики (см. § 2.2, 2.4). При использовании точного литья волноводная труба выполняется из двух половин, которые соединяются винтами или спаиваются, в зависимости от конструкции. При изготовлении волноводных труб с помощью галь-ваноп.ластики используется наращивание на возвратные формы. § 1.4. ИЗГОТОВЛЕНИЕ ГОФРИРОВАННЫХ ВОЛНОВОДНЫХ ТРУБ Основные требования к гибким волноводам - гибкость, механическая прочность и обеспечение минимальных потерь энергии при включении в передающую линию. Эти волноводы позволяют соединять жесткие волноводы со смещенными или пересекающимися осями.  Рис. 1.28. Гибкий волновод Гибкий волновод (рис. 1.28) состоит из гофрированной волноводной трубы прямоугольного поперечного сечения / с соединительными фланцами 2 на концах. Для предохранения от коррозии, увеличения срока службы его внешняя поверхность покрыта слоем резины 3. Геометрия гофра очень сильно влияет на механические и электрические характеристики гибкого волновода.  Рис. 1.29. Гофрированная волноводная труба: а ~ участок гофрированной бесшовной трубы; й - форма гофра Правильно выбранная геометрия обеспечивает изгиб с малым радиусом в £ и Я-плоскостях без изменения поперечного сечения волновода. Для снижения влияния неоднородностей, вызванных гофрированной структурой стенок гибкого волновода, глубину гофрировки делают значительно меньше длины волны (менее 0,Ub). Как показали исследования, лучшие механические и электрические характеристики у гибкого волновода, форма гофр которого показана на рис. 1.29,6. Верхняя и нижняя части гофра выполнены закругленными. Радиус закругления выбирается в соответствии с толщиной стенки и материалом трубы. Так, для латуни Л62 и Л68 он должен не менее чем в пять раз превышать исходную толщину стенки, для бернллевой бронзы - в шесть раз. Высота гофра составляет (0,07-0,08)Яв, где Яв -длина волны в волноводе. Технологический процесс изготовления гибкого волновода состоит из получения заготовки; гофрирования волноводной трубы; сборки с фланцами; покрытия наружной поверхности волновода резиной и серебрения. Гофрированные волноводные трубы изготавливаются из тонкостенных труб (толщина их стенок выбирается в пределах 0,12-0,4) с малым разбросом по толщине стенки и высокой чистотой внутренней поверхности. Прямоугольные заготовки получают из тонкостенной круглой трубы. ЧапраВление  Рис. 1.30. Схема получения заготовки гофрированного волновода: у -оправка; 2 -волока; 3 - неподвижная опора станка; 4 - заготовка волноводной трубы; 5 - тяга станка Тонкостенные латунные трубы изготавливаются из латуней марок Л9б и Л62 по ГОСТ 5685 - 51. По наружному диаметру и толщине стенки трубы изготавливаются обычной и повышенной точности, В качестве з а-готовки целесообразно выбирать трубы повышенной точности. Заготовки из других марок латуни можно получить глубокой вытяжкой из стандартных труб с толщиной стенки 0,8-1 мм. Они калибруются в размер протягиванием через фильер или обкаткой. Затем заготовки отжигаются при f=540-560° С в течение 30 мин с последующим охлаждением на воздухе и осветляются в смеси из азотной, соляной и серной кислот. При калибровке протягиванием через фильтр один из торцов исходной заготовки завальцовывается. Перед вытяжкой для снятия напряжений производится отжиг в нейтральной или восстановительной среде. Вытяжка ведется на протяжном станке и оправке за несколько проходов (рис. 1.30). После каждого прохода заготовка отжигается и обильно смазывается маслом ВМ1. Этим методом можно получить заготовки с толщиной степки 0,12- 0,14 мм с отклонением по толщине не более 0,02 мм. Переход от круглого поперечного сечения заготовки к прямоугольному осуществляется волочением. Внутренний диаметр круглой трубы - заготовки определяется из выражения £вн«Я/я(100+1), где Р - требуемый периметр прямоугольной волноводной трубы; = 480/Pi.<"5, \. Для уменьшения вогнутости граней и незаполнения углов волоки применяется одновременное волочение через две волоки. В первой производится обжатие трубы, во второй - профилирование. Размеры волок находят по стандартной методике. После прохождения через первую волоку труба имеет овальное поперечное сечение, после прохождения через вторую - прямоугольное. Для того чтобы избежать вогнутости граней, вторая волока изготовляется с незначительной выпуклостью, подбираемой экспериментально. Величина деформации в первой волоке не должна превышать значений, полученных при волочении цилиндрических труб, а внешний периметр сечения трубы должен равняться периметру исходной заготовки. Для тех же целей используется калибровка обкаткой. Однако условия деформации стенок при этом значительно облегчаются по сравнению с вытяжкой на протяжном станке. Заготовка - отрезок толстостенной трубы с за-вальцованным концом надевается на оправку, которая изготовляется из стали ХВГ и закаливается до твердости HRC 58-60, что повышает ее износоустойчивость. Оправка с надетой заготовкой устанавливается на токарный станок донышком к центру. В патроне зажимается ее свободный конец. Между патроном и концом имеется зазор, определяемый последующим удлинением заготовки в результате утонения стенок. Заготовка обжимается тремя роликами, расположенными под углом 120°; усилие прижима их одинаково и постоянно. При вращении заготовки ролики перемещаются вдоль нее. Обработка ведется в несколько переходов с промежуточными [0] [1] [2] [3] [4] [5] [ 6 ] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0128 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||