|

|

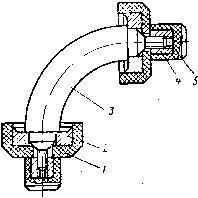

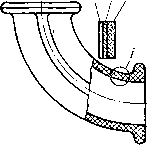

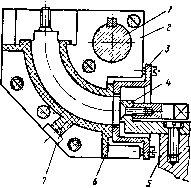

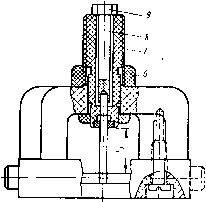

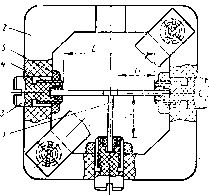

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] чивость при многократных съемах изделия; д) низкая себестоимость. Неразрушаемые формы изготавливаются как из неметаллических материалов (стекло, пластмассы, кварц, поливинлхлорид), так и из металлов (хромоникелевые стали марок Х18Н9Т и Х18Н9, хромистые нержавеющие стали 4X13, 1X13, 2X13, 3X13, ЭИ-474, стали 10, 45, У7, У8, 9ХС, титановые сплавы, например ИМП-1, сплавы типа инвар и т. д.). Так как поверхности формы должны точно воспроизводить внутреннюю поверхность изготавливаемых волноводных корпусов, то при изготовлении формы необходимо обеспечить точность размеров в пределах 2-го класса и чистоту поверхности не ниже V 10. При конструировании форм нужно учитывать низкое качество гальванического осадка на ребрах формы. Причиной низкой плотности осадка на углах является то, что при точном прямом углу, напряженность электрического поля в его вершине равна нулю. Следует заменить прямой угол на угол с малым радиусом скругления. Таким путем можно избежать расслоения без применения последующей пропайки волноводных корпусов по граням. Скругления незначительно влияют на электрические параметры полученного устройства. Особенно, если отношение длины волны к радиусу закругления велико. Практика показала, что хорошее качество осадка в углах волноводных корпусов будет получено при величине радиуса закругления, приблизительно равной толщине наращиваемой стенки. При разработке конструкции формы кроме указанных требований необходимо учитывать и рентабельность технологического процесса. В зависимости от конфигурации корпуса используются неразъемные и разъемные (состоящие из нескольких частей) неразрушаемые формы. Неразъемные применяются в том случае, если их можно удалить за счет конусности или постоянства поперечного сечения по всей длине волноводного корпуса. Разъемные формы необходимы, если наращенный волноводный корпус нельзя снять сразу со всей оправки. Неразрушаемые формы применяются в тех случаях, когда конфигурация волноводного корпуса позволяет удалить оправку целиком или но частям без нарушения  „ормы и размеров снятого узла и формы. Примером использования неразъемных форм является изготовление волноводного плавного изгиба (рис. 2.10; 2.11; и 2.12), а разъемных-изготовление методом гальванического наращивания двойных тройников (рис. 2.13). Сложность изготовления разъем-НЫХ форм заключается в том, что надо обеспе-"ть с большой точностью взаимную пер-нендикулярность и правильную ориентацию всех деталей формы. Разъемные формы собираются в нриспо-соблении, которое должно быть простым, надежным в эксплуатации и обеспечивать крепление деталей форм, а также контакт между токопроводящи-ми деталями приспособления и формы. В приснособлении необходимо предусмотреть элементы, предохраняющие нерабочие части формы от воздействия электролита, для облегчения последующего удаления частей формы из наращенного волноводного корну- J 2 f  Рис. 2.10. Неразъемная форма для наращивания плавного волноводного изгиба: / - обойма фланца; 2 -фланец; 3-фсрма; 4 - гайка; 5 - обойма гайки  Рнс. 2.11. Плавный волноводный изгиб: / - пресс-материал ЛГ-4В; 2 - медное покрытие; 3 - серебряное покрытие  Рис. 2.12. Приспособление для извлечения формы из плавного волноводного изгиба: / - вал приспособления; 2 - полуформы; 3 -упорный винт; 4 - держатель формы; 5 - основание; 6 - выпор; 7 - лнтннк Рис. 2.13. Оправка для наращивания двойного волноводного тройника и приспособление для ее закрепления   са. Для этого применяют колпачки из винипласта или фторопласта. Щели между формой и колпачками заливаются лаком, изготовленным на основе сухой смолы ПХВ, растворенной в смеси ацетона и толуола с добавкой-метиловой синьки. Рассмотрим в качестве примера приспособление, в котором крепятся оправки для наращивания двойного волноводного тройника (рис. 2.13). Основой приспособления является жесткий корпус 2, детали которого изготовляются из текстолита. Эта конструкция позволяет надежно закрепить форму для наращивания, состоящую из трех частей, предварительно тщательно взаимно подогнанных. Детали формы крепятся друг относительно друга с помощью штифтов. Положение формы относительно центра регулируется перемещением эбонитовых винтов 3, .7 и с помощью гаек 6. Контактный узел приспособления состоит из втулки 5, положение которой при сборке приспособления регулируется гайками 5 и б, латунного контакта 9, являющегося промежуточным звеном между токоподводящей шиной (условно не показана) и оправкой 1. Токоподводящая шина навертывается на резьбу втулки 8 до плотного и надежного соприкосновения с головкой контакта. Для предотвращения попадания электролита в выточки гаек 5 и 7 и предохранения торцов оправки от заращивания медью в эти выточки запрессованы фторопластовые шайбы 4. Они упруги и имеют высокую стойкость к различным агрессивным электролитам, плотно облегают концы оправки, одновременно определяя габаритные размеры наращиваемой заготовки. После установки в приспособление и обезжиривания * формы в этиловом спирте производится операция наращивания. Наносимый гальванический осадок должен - быть плотным, однородным на всей поверхности формы, мелкокристаллическим, механически прочным и обладать малым электрическим сопротивлением. Для получения токонесущей поверхности волновода на оправку гальванически наращивается серебро, которое затем покрывается медью. Наращивание меди производится в колодцевых ваннах с перемешиванием и непрерывной фильтрацией электролитов при вращении катодной и анодной штанг со скоростью 10 об/мин. В табл. 2.13 приведены составы часто применяемых электролитов меднения и режимы их осаждения.

В табл. 2.14 приведены физико-механические свойства осадков, полученных из данных электролитов. Таблица 2.14 Электролит Пирофосфат-ный..... Этилдиамино- вын..... Сернокислый Техническая медь (мягкая) 28-36 20-25 14-22 0,05, кПмм 13 11 Я„, кг1мм- Е, кПмм а, град 3-7 2-6 75-95 55-75 52-70 9,4-105 1,08-106 1,29-106 1,23-106 13,8-10-« 16,2-10-6 16,7-10-6 Наиболее часто применяется пирофосфатный электролит. В последнее время его вытесняет кремнефтористый электролит, позволяющий вести наращивание волноводных корпусов при повышенных плотностях тока, что значительно снижает время наращивания (в 6-7 раз по сравнению с сернокислым электролитом). -Электролит состоит из кремнефтористоводородных Ымежя CuSiFe -280-300 г/л и кислоты H2SiF6-10- "v 12 г/л. Температура электролита не должна превышать 20- ,Г25°С, ее повышение увеличивает количество кристаллов в осадке, вызывает дендритообразование и усиливает гвдролиз кремнефтористовородной кислоты с выделени- ем коллоидной кремниевой кислоты. Для предотвращения дендритообразования начальная плотность тока должна составлять не более 2 а/дм в течение первых четырех часов. Затем постепенно повыша- ют плотность тока до 10-12 а/дм. Для того чтобы из-бежать повышения температуры при работе с большой плотностью тока, ванна должна быть оборудована холо- Дйльной установкой. Обычно это змеевик с проточной холодной водой. Время нарашивания зависит от требуемой толщины. Для 2-4 миллиметрового покрытия оно лежит в пределах 25-40 ч. Аноды завешиваются в бязевых чехлах. Соотношение катодной и анодной поверхности 1 :3. Оправки должны загружаться на электролиз под током. Перед повторным завешиванием оправки производят ее травление в течение 3 сек в азотной кислоте с последующей промывкой в холодной воде, которое необхо-. димо для удаления пленки окислов с поверхности осадка. Удаление неразрушаемых оправок из наращенного волноводного корпуса производится одним из следующих способов. Если оправка изготовлена из нержавеющей стали или титановых сплавов, в результате плохого сцепления покрытия с этими металлами производится поверхностное отделение. При этом снятие волноводных корпусов с форм осуществляется на ручном приспособлении или .гидравлическом прессе (рис. 2.12, 2.14) не позднее, чем -: через 24 ч после наращивания. ; - Если форма разъемная, то ее отделяют по частям, "в зависимости от конструкции. При извлечении форм используются приспособления, чтобы обеспечить направление движения формы. Когда оправка изготовлена из инвара, а волноводный корпус - из меди или серебра, разница коэффициентов .теплового расширения формы и осадка достаточно вели-•"«3, что позволяет при нагревании корпуса удалить фор- Г - 123 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0092 |

|||||||||||||||||||||||||||||