|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]

зицию карбонильного железа и полистирола. Некоторые характеристики этих материалов приведены в табл. 3.1. В качестве наполнителя используется карбонильное железо Р-41 сорта ВТУ 1024-54. Соотношение полистирола и карбонильного железа в зависимости от марки материала показано в табл. 3.2. Таблица 3.2

Некоторое повышение теплостойкости и механической прочности объемных поглошаюших сопротивлений достигается заменой полистирольной связки на полиэтилен низкого давления. Формоустойчивость при этом возрастает на 30-40° С. Из-за отсутствия растворителей для полиэтилена при изготовлении его композиции с карбонильным железом лаковая технология не применяется. Исходные материалы в виде мелкодисперсных порошков смешиваются в шаровой мельнице (соотношение веса шаров и веса компонентов 2: 1 при заполнении барабана на 60-70%). Невозможность использования лаковой технологии отрицательно сказывается на свойствах поглощаюшего материала- обволакивание частиц карбонильного железа диэлектриком менее равномерно, чем у материалов типа М. Поэтому удельное объемное электрическое сопротивление материалов, используюших в качестве связки полиэтилен, меньше, чем у материалов типа М. Формообразование поглошаюших сопротивлений у обоих материалов одинаково и определяется термопластичной связкой, т. е. прессование на литьевых машинах или прессах. Оно ведется при температуре исходной массы 180-230° С и давлении 480-800 кГ/см для полиэти- . леновой связки и 800-1200 кГ1см для материалов типа М. Высокая текучесть полиэтилена облегчает прессование. В процессе изготовления объемных поглощаюших нагрузок из материала типа М могут возникать внутренние напряжения, которые снижаются термообработкой - выдержка при 60-80° С в течение 1-3 ч. Кроме полиэтилена и полистирола в качестве связки используются различные термореактивные материалы. Они позволяют получить сопротивления с более высокой механической прочностью и теплостойкостью. Объемные поглошаюшие нагрузки с термореактивной связкой изготавливают прессованием без подогрева для придания требуемой формы и последующей термообработкой для поликонденсации связки. Исходная пресс-масса изготавливается по лаковой технологии или сухим смешиванием компонентов в шаровых мельницах. Перед прессованием, которое ведется при 18-20° С и удельном давлении .8-10 т/сж2, она смачивается для облегчения формообразования. После прессования объемная поглощающая нагрузка нагревается до 30-40° С для удаления влаги и снятия внутренних напряжений в ферромагнитном наполнителе. Длительность термообработки 18- 20 ч при принудительной циркуляции воздуха. Затем проводят термообработку для поликонденсации смолы при 120-130° С в течение 2-4 ч. При использовании в качестве связки эпоксидных компаундов (ферроэпоксид) компоненты исходной массы смешивают в вакуум-смесителе. Их загрузку ведут при работающей мешалке в таком порядке: смола, пластификатор, карбонильное железо. Готовая смесь вакуумируется в течение 25-50 мин при определенной температуре, рекомендуемой для применяемого пластификатора, при остаточном давлении 10-15 мм рт. ст. Процесс ведется до полного удаления пузырьков воздуха из массы. В подготовленную массу  вводится отвердитель, предварительно расплавленный и дозированный. При введении отвердителя надо соблюдать температурный режим, так как при" повышении температуры происходит возгонка "ангидридов, а при понижении - их выпадение из раствора. В обоих случаях изменяется состав компаунда. После смешивания компаунда с отвердителем и получения однородной массы компаунд вторично вакуумируется при остаточном давлении 10-15 мм рт. ст. в течение 10-15 мин. Отверждение компаундов производят немедленно после заливки форм. Для компаундов, от-верждаемых малеино-вым ангидридом, рекомендуются следующие режимы полимеризации для объемных поглощающих нагрузок: на сечение волновода 23X10 и менее ti = = 110° С-2 ч, t2 = = 150°С -2 ч; на сечение волновода выше 23х Ю/, =75±5°С-8- 10 ч, 2=120±2°С -5 ч. Кроме карбонильного железа в качестве наполнителя для всех рассмотренных ранее случаев можно использовать и другие материалы, например графит, асбест и т. д. Технологический процесс изготовления при этом существенно не изменяется. Формообразование объемных поглощающих сопротивлений с эпоксидными компаундами в качестве связки можно осуществить не только в формах, но и непосредственно в волноводе, в полость которого устанавливается оправка из легированной стали (4X13), формующая поглощающий клин. Затем в волновод заливается компаунд. После отверждения оправка извлекается. Этот процесс формообразования поглощающих сопротивлений применяется при изготовлении волноводных согласованных нагрузок гальванопластикой. Корпус волноводной согласованной нагрузки (рис. 3.5) получают Рис. 3.5. Волноводная поглощающая нагрузка, изготовленная с применением гальванопластика наращиванием на возвратных формах. Б задней стенке корпуса предусматривают технологические отверстия. После опрессовки в полость волновода вводится оправка для формования поглощающего сопротивления. В волновод путем шприцевания через технологические отверстия в задней стенке вводится эпоксидный компаунд с наполнителем. Материал поглощающего сопротивления имеет хорошую адгезию со стенками волновода, поэтому дополнительного крепления поглощающего сопротивления не требуется. Высокую термостойкость имеют объемные поглощающие сопротивления из кристаллического кремния с керамической связкой. Процесс их изготовления следующий. Ультрафарфоровая керамическая масса размалывается в шаровой мельнице и просеивается lepea сито 900 отв/см. Так же обрабатывается и кристаллический кремний. Весовое соотношение фарфоровых шаров и обрабатываемого материала для кремния и керамики 1:1. Смешивание компонентов производится в шаровой мельнице в течение 8-10 ч. Перед прессованием в смесь керамики и кремния добавляют 5-7% воды и смесь протирают 3-4 раза сквозь сито 144 отв1.чм для равномерного увлажнения. Из нее прессуют брикеты при давлении 150-200 кГ/см. Для обеспечения равномерного распределения компонентов в смеси брикеты дробятся и масса вторично протирается сквозь сито. Из подготовленной смеси отпрессовываются заготовки поглощающих нагрузок при давлении 400 кГ/см. Заготовки сушат при 100-110° С в течение 10-16 ч и пропитывают парафином, погружая в расплав на 2-5 ч (в зависимости от размеров заготовки). После пропитки их механически обрабатывают и обжигают в электрической печи по следующему режиму (табл. 3.3). Таблица 3.3

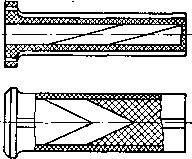

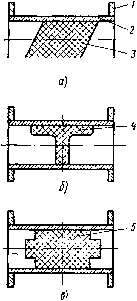

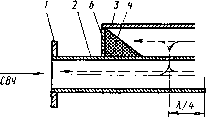

Время выдержки при каждой температуре 1 ч. Обожженные детали шлифуются, промываются и тщательно просушиваются при 700-800° С. Фиксированные поглощающие аттенюаторы для волноводов изготовляются с объемным поглощающим сопротивлением. Конструктивно они представляют (рис. 3.6, а, б и в) отрезок волноводной трубы с фланцами на концах. Внутри нее установлено поглощающее сопротивление, для которого используются те же материалы, что и для волноводных согласованных нагрузок. Технологи- ческий процесс изготовления хтиитмтгс-/ущ фикСИрОВЗИНЫХ НОГЛОЩЗЮЩИХ зттенюзторов состоит в сле- дующем: 1) получение корпусз фиксированного поглощающего зттенюзтора; 2) получение объемного поглощающего сопротивления; 3) устзновкз поглощзюще-го сопротивления в кзнзл волновода. Объемные сопротивления при установке в канал волновода приклеиваются к стенкам или крепятся винтами. Перспективно формообразование объемного поглощающего сопротивления непосредственно 3 канале волновода. Сложная форма обоих концов поглощающего сопротивления достигается формовкой поглощающего сопротивления с применением двух оправок. Вначале в полость волновода устанавливается первая оправка, формующая один конец объемного волноводного сопротивления. С противоположной стороны заливается компаунд с наполнителем (количество заливаемого материала строго дозируется), после чего вводится вторая оправка, формующая другой конец объемного волноводного сопротивления. Эта оправка имеет каналы для удаления воздуха из полости между компаундом и оправкой в процессе формования.  Рис. 3.6. Фиксированный поглощающий волноводный аттенюатор: / - фланец; 2 - волноводная труба; 3, 4, 5 -поглощающие сопротивления § 3.2. ИЗГОТОВЛЕНИЕ ВОЛНОВОДНЫХ НАПРАВЛЕННЫХ ОТВЕТВИТЕЛЕЙ Направленный ответвитель представляет собой устройство (рис. 3.7), состоящее из двух волноводных труб, имеющих на определенном участке общую тонкую стенку (узкую или широкую). В общей стенке сделаны отверстия, служащие элементами связи, через которые ответвляется часть мощности из основного волновода во индикатору мош,ности 5  От генератора К нагрузке Рис. 3.7. Схема одпонаправлепного волноводного ответвителя вспомогательный. Число отверстий, их форма и размеры определяют коэффициент связи и направленность ответвления. Волноводная труба 2 с обеих сторон имеет фланцы /, волноводная труба 5 -один фланец 5. На другом ее конце устанавливается короткозамыкающая металлическая заглушка 6 и поглощающее сопротивление 4. Волноводные трубы 2 и 3 могут быть расположены так, как показано на рис. 3.7, повернуты друг относительно друга на некоторый угол или пересекаться под углом девяносто градусов (рис. 3.8). Технологический процесс изготовления направленных ответвителей состоит в следующем: 1) изготовление прямоуго-льной волноводной трубы направленного ответвителя (удаления части стенки и обработка посадочных мест под фланцы); 2) изготовление изогнутой волноводной трубы направленного ответвителя с отверстиями связи (гибка заготовки, получение посадочных мест под фланцы и изготовление отверстий связи); [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0135 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||