|

|

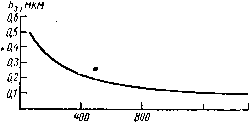

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [ 41 ] [42] [43] [44] [45] [46] [47] [48] [49] [50] Для изготовления микроминиатюрных полосковых волноводов используется несколько способов. Трафаретная печать и вжигание проводящих паст: а) непосредственная печать проводящего рисунка; б) фотолитография после печати и вжигания паст; в) фотолитография гальванического серебра, нанесенного на пасту. Существуют высокопроизводительные автоматы для нанесения паст и туннельные печи непрерывного действия для их вжигания, т. е. имеются возможности для создания автоматизированных поточных линий. Однако полосковые волноводы, изготовленные трафаретной печатью, не отвечают современным требованиям к точности создания проводящего рисунка и допустимым потерям, которые предъявляются к схемам СВЧ диапазона. Фотография улучшает точность рисунка, но при этом потери остаются высокими. Поэтому трафаретная печать (шелкография) для изготовления микроминиатюрных полосковых волноводов используется ограниченно. Химическое осаждение металла с последующим гальваническим покрытием и вытравливанием рисунка полосковых проводников, нашедшее широкое применение при изготовлении полосковых волноводов, для производства микроминиатюрных полосковых волноводов применяется ограниченно. Еще не разработаны способы химической металлизации большинства диэлектриков (табл. 5.6), при которых сила сцепления металла с основанием была бы достаточно большой (более 8-=-10 кГ/см) для гладкой поверхности диэлектрика (V10). Химическое осаждение применяется для металлизации керамик (ГМ, 22ХС и т. д.), где адгезия увеличивается за счет пористости подложки. Однако при этом микроминиатюрные волноводы характеризуются низкой точностью размеров полосковых проводников и большими потерями. Термическое вакуумное испарение материала в сочетании с последуюищм электрохимическим наращиванием проводящего слоя, при котором напыляют тонкую пленку металла, толщина которого увеличивается электрохимическим наращиванием, сочетает хорошую адгезию, достигаемую при термическом вакуумном испарении, с высокой электропроводностью толстого проводника, полученного гальванопластикой. Наилучшая разрешающая способность достигается при использовании нанесенного покрытия, когда в просветах негативной маски из фоторезиста (т. е. на участках, где будет создан полосковый проводник) наращивается слой золота необходимой толщины, а уже затем удаляется слой фоторезиста и металла Ца всех остальных участках схемы. Разрешающая способность составляет 25 мкм для линий и 40 мкм для зазоров. Для создания волноводов с малыми потерями приходится выращивать слои золота толщиной 30 мкм. Термическое вакуумное испарение материалов на всю /юдложку с последующей фотолитографией позволяет изготовить микроминиатюрные полосковые волноводы с высокой точностью размеров полосковых проводников и малыми потерями на СВЧ. § 5.4. ИЗГОТОВЛЕНИЕ ПОЛОСКОВЫХ МИКРОМИНИАТЮРНЫХ ВОЛНОВОДОВ Процесс изготовления полосковых микроминиатюрных волноводов, термическим вакуумным испарением материалов, разработанный под руководством Блинова Г. А. и Бутузова С. С, следующий: 1) обработка подложек; 2) напыление резистивного слоя и контактных площадок; 3) термоотжиг резисторов и контроль сопротивления; 4) металлизация подложки; 5) фотолитография; 6) нанесение антикоррозионного покрытия; 7) сборка; 8) контроль. Перед созданием проводящих слоев производится тщательная очистка подложек промывкой в спирте, кипячением в воде и обработкой в парах спирта. Загрязнения подложек ухудшают адгезию, которая определяется атомными связями. Загрязнения, особенно жировые, создают между пленкой и подложкой очень тонкие, вплоть до мономолекулярных, слои, не дающие возможности атомам пленки и подложки сблизиться на расстояния, необходимые для проявления сил сцепления. Следующий этап -напыление резистивного слоя. Для уменьшения влияния неоднородностей поверхности подложки наносится достаточно толстая рези- стивная пленка, после чего ее окисляют до необходимой величины удельного поверхностного сопротивления. Процесс окисления можно совместить с процессом искуст- венного старения пленки, которое проводится для стабилизации ее параметров. По этому принципу строят процесс напыления резистивных пленок с большим удельным сопротивлением. Нанесение резистивного слоя проводится через металлическую маску. Заканчивается процесс напыления при достижении контрольным образцом определенного сопротивления. Так, для получения резистивной пленки с р&= = 50 ом/П необходимо напылить ее до величины ps« л44 ом/П. После напыления резисторы отжигаются в вакууме при 360° С в течение 30 мин. Следующая операция - напыление контактны х п л о щ а д о к. Материалом для контактных площадок берется высокочистое золото. Для улучшения его адгезии к подложке применяется подслой из хрома. Напыление проводится через металлическую маску. Для испарения материалов используются ленточные испарители. Толщина контролируется по удельному сопротивлению напыляемой пленки. Напыление проводится при вакууме не хуже 5- 10-5 Подложки подогреваются до 230+20° С. Хром напыляют до удельного сопротивления ps=50+ ±20 ом/О. Затем проводится напыление золота. Последующий термоотжиг проводится на воздухе, в термостате при 250° С в течение 6 ч. В процессе термоотжига происходит окисление пленки резистора и стабилизация ее свойств. При этом величина сопротивления резисторов доводится до номинальной. После этого напыляют проводящий слой, который выполняется из меди. Для улучшения адгезии меди вначале напыляют подслой титана. , Титан напыляется тонким слоем, порядка 100 А, и проверяется по сопротивлению контрольного образца. Этой толщине соответствует удельное поверхностное сопротивление ps=200 ом/П. Перед напылением титана производится очистка поверхности подложек в тлеющем разряде в среде остаточных газов с давлением р= 10- -10-2 После ее окончания создают вакуум, необходимый для начала напыления титана. Напыление титана производят примерно через 10 сек после его расплавления, так как титан - геттер и в начале его испарения идет интенсивное газовыделение, что загрязняет осаждаемую пленку молекулами газов. Чтобы исключить влияние остаточных газов, адсорбирующихся медью на воздухе перед напылением на подложку, как и при напылении титана, производится «отпыл» на заслонку в течение 10 сек. После окончания испарения меди диффузионный насос продолжает работать при действующей азотной ловушке еще примерно 5 10 мин. Это вызвано тем, что при напылении подложка разогревается до температуры 100-160° С, при которой медь легко окисляется даже при небольшом количестве остаточных газов. После охлаждения подложки подача жидкого азота на ловушку и откачка прекращаются. Разгерметизация установки происходит после того как температура подложек снизится до 40-50° С. Металлизацию обратной стороны подложек производят аналогично. Для микроминиатюрных полосковых волноводов, где диэлектрики - материалы с малым tgd, доминирующее влияние на величину активных потерь оказывают потерн в проводниках. Их величина зависит от структуры проводящей пленки, ее однородности, плотности, удельного сопротивления, внутренних напряжений в пленке, чистоты токонесущей поверхности. На рис. 5.10, а и б даны графики зависимостей внутренних напряжений в медных пленках от их толщины и скорости осаждения. Видно, что величина внутренних напряжений уменьшается с повышением скорости осаждения и увеличением толщины слоя. Внутренние напряжения, возникают из-за различия ТКЛР пленки и подложки," проявляющегося, когда температура подложки при нанесении пленки и измерении неодинакова. Уменьшение внутренних напряжений в пленках меди при увеличении скорости осаждения объясняется, во-первых, тем, что при фиксированной толщине с ростом скорости осаждения и сокращением времени напыления пленки уменьшается температура поверхности подложки. Это уменьшает термическую составляющую внутренних напряжений. Во-вторых, увеличение кинетической энергии испаряемых атомов повышает плотность пленок, совершенствует их структуру, т. е. снижает «собственную» составляющую внутренних напряжений. 500 - 1„ = 180 та -В-  L I L О 2 4 6 8 10 12 т 16 W а) <1,мкн 1500г 1000  1000 Рис. 5.10. Зависимость виутреииих напряжений в пленках меди: а -от толщины; б - от скорости осаждения Постоянство величины внутренних напряжений (см. рис. 5.10, а) в широком диапазоне толщин при фиксированной скорости осаждения соответствует общим закономерностям кинетики формирования тонких пленок. Наблюдаемый спад величины впутрепних напряжений при толщине пленки более 10 мкм связан с уменьше- нием адгезии, т. е. ослаблением связи атомов пленки и подложки. Плотность медных пленок мало зависит от скорости осаждения и в интервале t/oc = 100-=-1600 А/сек, при толщине пленки 6-7 мкм она равна 8,4-8,9 г/см. Микроструктура же пленки очень чувствительна к скорости осаждения (рис. 5.11). Высота зерна определяет чистоту поверхности пленки.  I2G0 „ 1600 и, А/сек Рис. 5.11. Зависимость микроструктуры медных пленок от скорости осаждения С увеличением скорости осаждения высота микронеровностей на поверхности пленки уменьшается, несмотря на то, что размер кристаллитов в горизонтальной плоскости растет. Затухание в несимметричном полосковом волноводе для дециметрового диапазона (рис. 5.12) сопровождается уменьшением потерь с ростом скорости осаждения. Кривая получена для полоскового проводника толщиной 8±1 мкм. Для получения необходимой конфигурации полосковых проводников используется двойная фотолитография по слоям меди и титана, т. е. избирательное химическое травление пленки медь - титан там, где остаются места незащищенные маской из фоторезиста. Процесс фотолитографии следующий: 1) декапирование; 2) промывка; 3) нанесение фоторезиста; 4) сушка в термостате; 5) совмещеппе и экспонирование; 6) проявление; [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [ 41 ] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.014 |