|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] электрическим силовым линиям поля, а значит, и узким стенкам волновода. Клинообразная форма пластин обеспечивает поглощение мощности в широкой полосе частот с минимальным значением КСВ и, кроме того, равномерный нагрев сопротивления. Это особенно важно, поскольку неравномерное выделение тепла по длине сопротивления вызывает деформацию пластин. Иногда для противодействия изгибу, короблению пластин и сокра-

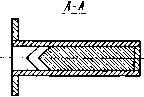

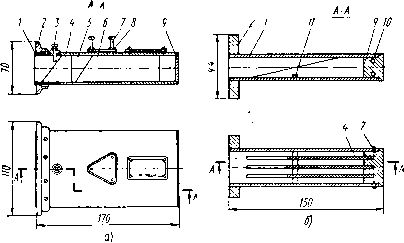

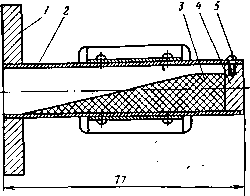

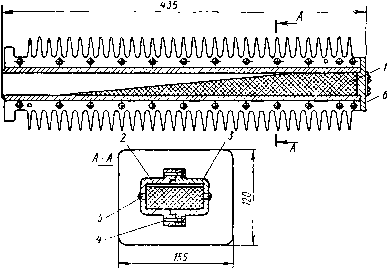

Рис. 3.1. Волноводные согласованные нагрузки с поверхностными поглощающими сопротивлениями в виде одиночных (а) н сдвоенных (б) пластин: / - фланец; 2 - волноводная труба; 3 - поверхностное поглощающее сопротивление; 4 - заглушка щению их длины при сохранении требуемого значения рассеиваемой мощности и КСВ используютдве склеенные пластины, одна из которых короче другой (рис. 3.1,6). Согласованные нагрузки с поверхностными сопротивлениями применяются для рассеивания небольших уровней мощности (до 5-8 вт). Варианты конструкций этих нагрузок даны на рис. 3.2. Согласованная нагрузка (рис. 3.2, а) выполнена в виде короткозамкнутого отрезка волноводной трубы / с фланцем на конце. Противоположный конец волноводной трубы закрыт металлической заглушкой 9. В пазах параллельно узким стенкам волноводной трубы установлены диэлектрические пластины с поглощающим покры- тием, поверхностное сопротивление которых имеет величину около 1000 ом/см. Точное положение поглощающих пластин подбирается при настройке И фиксируется стопорными винтами 7 и контргайками .8. На входе нагрузки перед средней пластиной по оси широкой стенки установлен регулировочный винт, выполняющий роль реактивного штыря для согласования волновых сопротивлений и получения заданных значений КСВ.  Рис. 3.2. Конструкции волноводных согласованных поглощающих нагрузок с поверхностными поглощающими сопротивлениями: / - волноводная труба; 2 - фланец; 3 - регулировочный винт; 4, 5, 6 - поглощающие пластины; 7 - стопорный винт; g - котр-гайка; 9 - заглушка; 10 - штифт; - планка Конструкция согласованной нагрузки (рис. 3.2 6) отличается от предыдущей выполнением крепления и формой поглощающих пластин, также отсутствием настроечных элементов. Поглощающие пластины входят в пазы заглушки 9 и крепятся к ней штифтами. Параллельность пластин обеспечивает планка , в пазы которой вводятся пластины. Положение заглушки фиксируется опорными винтами. Технологический процесс изготовления волноводных согласованных нагрузок этой конструкци следующий: 1) получение отрезка волноводной трубы, фланца и их сборка; 2) обработка контактной поверхности фланца и сверление крепежных отверстий; 3) нанесение защитных покрытий и отделка токонесущих поверхностей; 4) изготовление диэлектрических пластин поглотителя; 5) нанесение на поверхность пластин поглощающего покрытия; 6) сборка волноводной согласованной нагрузки; 7) настройка. Первые три пункта подробно рассмотрены в предыдущих разделах. Специфично здесь лишь только изготовление пазов в полости волноводной трубы. Их получают протягиванием, используя специальную протяжку, которая одновременно формирует необходимое число пазов и обеспечивает их чистовую обработку. Пазы протягиваются до сборки волноводной трубы с фланцем. Рассмотрим более подробно пп. 4, 5 и 6. Здесь в качестве материалов диэлектрического основания поверхностных поглощающих нагрузок используются керамика, стекло, гетинакс, слюда, текстолит. Роль поглощающего покрытия выполняют тонкие пленки металлов (сплавов) с высоким удельным сопротивлением, например тонкие пленки нихрома. Можно использовать и неметаллические проводящие пленки, в частности пленки лакосажевых суспензий. Керамические подложки для поверхностных поглощающих волноводных нагрузок толщиной от 0,3 до 1,5 мм изготавливают из высокоглиноземистой массы «Миналунд» (М-7). Технологический процесс изготовления керамической пленки состоит в следующем. Шлик-кер, изготовляемый на основе 3-4%-ного раствора нат-рийкарбоксиметилцеллюлозы и массы М-7 в соотношении 1:1, разливается на стекле и высушивается в течение 50-60 ч при комнатной температуре. В результате получается элластичная керамическая пленка, которая легко отделяется от стекла и хорошо обрабатывается. В штампе или приспособлении из диэлектрической пленки вырубается подложка волноводной нагрузки заданной конфигурации. Небольшое количество связки в сырых деталях позволяет применить однократный обжиг при температуре 1720° С с выдер.жкой 5-6 ч. После обжига поверхность подложки, прилегавшая к стеклу, имеет чистоту 7-8-го класса, а противоположная поверхность - 5-6-го класса шероховатости. Тонкую пленку нихрома наносят на поверхность керамической подложки испарением в вакууме. Нихром осаждается на нагретую подложку. После нанесения слоя заданной толщины он спекается в вакууме при 450° С. Нагрев подложки косвенный. Технологический процесс изготовления плоских поглощающих нагрузок на стекле состоит в следующем. Прямоугольная стеклянная пластина тщательно обезжиривается и с одной стороны матируется. На края пластины вжиганием наносят серебряные контактные площадки. Слой нихрома осаждают на матированную поверхность вакуумным распылением. Спекание слоя нихрома происходит за счет его нагрева электрическим током, подводимым к пленке через серебряные контакты. При этом сопротивление пленки уменьшается приблизительно на 25%. Далее следует лакирование пластины (если оно предусмотрено чертежом) и обрезка для получения заданной конфигурации. При изготовлении поглощающих пластин на слюдяных подложках последовательность операций та же, что и на стеклянных, за исключением матирования. Слюдяные подложки не матируются, слой нихрома наносится на поверхность свежерасщепленной слюды. Поглощающие нагрузки на подложках из гетинакса изготовляются без спекания ввиду низкой термостойкости гетинакса. Поэтому надо учитывать, что сопротивление слоя нихрома после извлечения из вакуумной установки будет увеличиваться. Лакосажевые суспензии наносят на подложки намазыванием, окунанием или пульверизацией с последующей сушкой. При сборке поглощающие пластины устанавливаются в пазы в стенках волноводной трубы или крепятся в заглушке. Перед этим торцевые поверхности пластин, соприкасающиеся со стенками волновода, смазывают клеем. Для конструкции, показанной на рис. 3.2,6, поглощающие пластины вначале крепятся штифтами в пазах заглушки, затем вклеиваются в пазы планки, после чего получившаяся сборочная единица устанавливается в полость волновода и положение заглушки фиксируется винтами. Настройка волноводных согласованных нагрузок ведется на стандартных измерительных стендах (§ 4.1) по минимуму коэффициента отражения. Волноводные согласованные нагрузки с объемным сопротивлением можно использовать для рассеивания не только малых (единицы ватт), но и больших уровней мошности (до 1000 вт). Малые значения КСВН этих нагрузок достигаются правильным выбором размеров и формы поглощающих сопротивлений. Их клинообразная  Рис. 3.3 Конструкция волноводной поглощающей нагрузки малой мощности с объемным поглощающим сопротивлением: /-фланец; 2 - волноводная труба; 3 - поглощающее сопротивлеине; 4 -заглушка; 5 - винт форма обеспечивает минимальный КСВН в широком диапазоне частот и равномерное нагреваниевсего сопротивления. Рассмотрим наиболее типичные конструкции волноводных согласованных нагрузок с объемным сопротивлением. На рис. 3.3 показана конструкция волноводной согласованной narpyaiKH с объемным сопротивлением, рассчитанной на поглощение мощности до 5 вт. Она выполнена в виде отрезка волноводной трубы 2 с фланцем / на одном конце и короткозамыкающей металлической заглушкой на другом конце. Внутри волноводной трубы жестко закреплено поглощающее сопротивление клинообразной формы 3. Заглушка крепится к волноводной трубе винтом 5. Для поглощения большой мощности (сотни ватт) используется волноводная согласованная поглощающая нагрузка, конструкция которой представлена на рис. 3.4. Корпус нагрузки состоит из двух частей 2 и 3, изготовленных литьем. Обе части скрепляются винтами 4 и после сборки образуют прямоугольный волновод с фланцем и о.хлаждающими ребрами. Волновод со стороны,  Рис. 3.4. Конструкция волноводной поглощающей нагрузки высокой мощности с объемным поглощающим сопротивлением: / - поглощающее сопротивление; 2, J - детали корпуса; 4 -крепежные винты; 5 - стопорные винты; 6 - заглушка противоположной фланцу, закрыт металлической заглушкой 6, укрепленной с помощью винтов. Внутри волновода установлено поглощающее сопротивление /, закрепленное в волноводе стопорными винтами 5. Технологические процессы, используемые для получения корпусов волноводных согласованных нагрузок, подробно рассмотрены в предыдущем изложении: Рассмотрим подробнее технологию изготовления и установки объемных поглощающих сопротивлений. Объемные поглощающие сопротивления низкого и среднего уровнен мощности выполняются из материалов типа М (М-1, М-2, М-3), представляющих собой компо- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0173 |

||||||||||||||