|

|

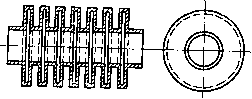

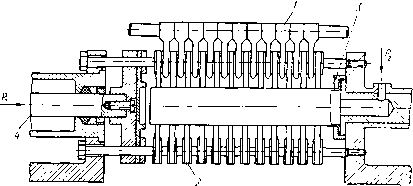

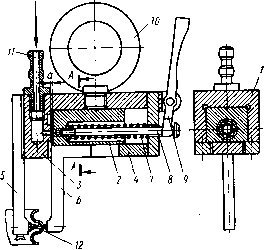

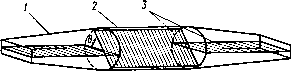

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] мещается в специальное устройство (рис. 3.18). Пластинчатые матрицы / плотно охватывают трубку и располагаются на равном друг от друга расстоянии. Их положение фиксируется гребенкой 2. Один конец заготовки должен быть герметически закрыт с помощью заглушки. От-  Рис. 3.17. Круглая волноводная гофрированная труба крытый ее конец вставляется в зажим 3. В заготовку подается жидкость (обычно вода) под давлением 3-5 ат, после чего удаляют фиксирующие гребенки. Заготовка расширяется под действием внутреннего давления, на-  Рис. 3.18. Схема установки для гидростатического гофрирования круглых волноводных труб дежно фиксирует положение пластинчатых матриц. Гидравлическая система станка перемещает шток 4. Стенки заготовки деформируются при одновременном уменьшении ее длины. В результате деформации в пространстве между пластинчатыми матрицами образуются гофры. Величину потребного формующего усилия можно найти из выражения • d . где б - толщина стенки заготовки, -ил!; /? - допустимое напряжение в материале заготовки, кГ/мм, равное 0,7; d-внутренний диаметр заготовки, мм. Отформованную заготовку промывают и для снятия внутренних напряжений, возникших при формовке гофров, отжигают при 290-320° С в течение 2 ч. Отжиг ведется в приспособлении, обеспечивающем постоянство геометрии гофра. Завершающий этап - осаживание заготовки, обеспечивающее нагартовку материала стенок, что улучшает эксплуатационные свойства волновода. Осаживание ведется на оправке, которая вводится в полость волновода, сжатием его до заданной длины. После осаживания проводят контроль геометрических размеров гофрированной круглой волноводной трубы (радиуса закругления гофра, шага гофра, максимального и минимального диаметра внутренней полости). Измерение радиуса внешего закругления выступов и впадин производится на часовом проекторе в проходящем свете. Для перехода от внешних размеров к размерам рабочей полости необходимо знать толщину стенки. При этом следует учитывать, что в процессе гофрирования толщина стенки исходной заготовки изменяется неодинаково для различных сечений. Для измерения толщины стенки гофрированного волновода по вершинам и впадинам используют предложенную А. Н. Гавриловым и Ю. Д. Лазутиным пневмокон-тактную головку (рис. 3.19), состоящую из корпуса /, ползуна 2, сопла 3, крышки 4, неподвижной и подвижной губок 5 и 6, пружины 7, оси 8, ручек 9 и 10, штуцера и микровинта 12. В процессе измерений в зависимости от толщины стенки изменяется зазор а, что меняет давление в полости штуцера. Головка предварительно калибруется по шаблонам. Изменение давления, замеряемое манометрической системой, связывается с линейным перемещением подвижной губки. Дальнейшая сборка гофрированной волноводной трубы с фланцами и нанесение покрытий на внешнюю и внутреннюю поверхности волновода аналогична лроцес- сам изготовления гибких волноводов прямоугольного поперечного сечения. Волноводы из чередующихся металлических (латунных) и диэлектрических (второ-пластовых) колец по своим свойствам приближаются к идеальному анизотропному волноводу, однако изготовление таких волноводов большой длины сложно. На практике применяют волноводы малой длины. к ротанетру  Рис. 3.19. Пневмоконтактная головка для измерения толщины стенок гофрированной заготовки На поверхность металлических колец, изготовленных штамповкой с последующей калибровкой внутреннего диаметра, гальваническим путем осаждают слой серебра. Сборка шайб ведется на оправках, которые представляет собой стальной цилиндр с резьбой на концах. На оправку устанавливают фланцы, фторопластовые и латунные шайбы в периодической последовательности, затем пакет плотно стягивают гайками. Серебряное покрытие с внешней поверхности металлических шайб удаляется после сборки пакета смесью серной и соляной кислот. Поверхности фланцев, не" подлежащие травлению, предварительно изолируются воском или парафином. После травления пакет тщательно промывают в горячей воде и удаляют слой воска с поверхности фланцев. На поверхность пакета наносят тонкий слой клея лейконат. Пакет шайб и фланцы опрессовываются резиной с одновременной ее вулканизацией в пресс-формах при 145° С в течение 50 мин под давлением не менее 50 кГ/см. Вначале вулканизации делают две-три пОд-Прессовки для предотвращения образования пузырей и вздутий. При изготовлении спиральных волноводов используют проволоку прямоугольного, треугольного или круглого поперечного сечения. Отрезки спирального волновода небольшой длины (до 0,5 м) можно изготовить, применяя жесткие оправки, из легированной стали. На оправку - виток к витку- наматывается эмалированная проволока заданного поперечного сечения. Концы спирали привариваются к медным кольцам, которые припаяны к фланцам. Спираль обезжиренная, навитая на оправку и закрепленная у концевых колец покрывается несколькими слоями стеклоткани, которая в процессе намотки пропитывается эпоксидной смолой. На полученную каркасную оболочку накладывается поглощающая оболочка из стеклоткани с прослойкой из окиси олова или ацетиленовой сажи, которая в процессе наложения пропитывается эпоксидной смолой. На поглощающую оболочку накладывается слоистая оболочка из стеклоткани, пропитанная эпоксидной смолой. Для получения удовлетворительных допусков в готовом изделии по всей длине волновода необходимо поддерживать постоянным соотношение между весом стекла и эпоксидной смолы в оболочках, а также неизменность натяжения стеклоткани при наложении. Прочные оболочки получаются при объемном содержании стекла в стеклоткани 70-75%- Большое значение для получения требуемых допусков имеет процесс отвердевания смолы, при котором температура должна быть равномерной по всей длине и периметру волновода, для предотвращения коробления волновода за счет возникновения в его стенках неуравновешенных внутренних напряжений. Поэтому отверждение смолы целесообразно проводить в термошкафах. После этого оправку извлекают из волновода, усилие при Этом не превышает 200 кГ. Средняя овальность полученных волноводов лежит в пределах 0,02-0,05 мм. Далее следует шлифование и полировка внутренней поверхности головкой, показанной на рис. 1.53. Для изготовления волноводов из чередующихся металлических и диэлектрических колец, а также спиральных волноводов применяется фотохимический метод. В этом случае используется диэлектрическая трубка с металлизированной внутренней поверхностью. Металлизацию осуществляют химическим меднением с последующим увеличением толщины медного осадка гальваническим путем (см. § 5.1). Поверхность этого осадка покрывают светочувствительной эмульсией, по составу аналогичной эмульсии, используемой при производстве печатных схем. Сушка эмульсии ведется при непрерывном вращении заготовки вокруг оси, что позволяет получить равномерный слой эмульсии. Затем в полость волновода вводят стеклянную трубку-модель. На ее прозрачной поверхности нанесено изображение колец или спирали. Трубка-модель подсвечивается изнутри. После экспонирования, проявления и травления в хлорном железе на внутренней поверхности диэлектрической трубки образуется требуемый металлизированный рисунок. Точность при этом методе в пределах 5-6-го класса. Себестоимость таких волновых фильтров на 30-35% ниже, чем сборных фильтров. § 3.4. ИЗГОТОВЛЕНИЕ ПОЛЯРИЗАЦИОННЫХ ОСЛАБИТЕЛЕЙ Плавно-переменные ослабители поляризационного типа необходимы при различных измерениях на СВЧ. Их основные особенности следующие: величина вводимого ослабления не зависит от частоты и может быть рассчитана по угловому повороту вращающейся: секции ослабителя; ослабление мощности до очень больших величин не зависит от удельного поверхностного сопротивления поглощающих пластин; ослабитель не вносит фазового сдвига в волну, проходящую через него; погрешность установления ослабления относительно начального очень мала и обычно не превышает 2-3% от величины вводимого ослабления; ослабитель можно легко выполнить со шкалой пря-моотсчетной по величине ослабления. Изготовление ослабителей поляризационного типа, предназначенных для работы в сантиметровом диапазоне, не вызывает технологических трудностей. При переходе к коротким волнам миллиметрового диапазона в связи с очень малыми внутренними размерами используемых волноводов изготовление этого ослабителя усложняется: во-первых, трудно изготовить волноводные сек-  Рис. 3.20. Схематическое изображение ноляризацнон-ного ослабителя: / - неподвижная секция; 2 - вращающаяся секция; 3 - поглощающие пластины ции малого поперечного сечения и, во-вторых, разместить поглощающие пластины в неподвижных и вращающейся секциях поляризованного ослабителя. Известно, что для получения малой величины начального затухания и кривой ослабления, близкой к расчетной, поглощающие пластины определенной длины с заданной величиной удельного поверхностного сопротивления должны быть точно размещены в диаметральных плоскостях неподвижных и вращающейся секций ослабителя, как показано на рис. 3.20. Если ослабитель выполняется с выходами на прямое угольный волновод, то неподвижные секции представляют собой переход от волновода круглого сечения на прямоугольный. Смещение пластин от диаметральной плоскости увеличивает начальное ослабление и погрешность при установлении различных величин затухания. Волноводные секции для поляризационных ослабителей, работающих в сантиметровом диапазоне, изготовляются из двух половин и поглощающие пластины зажимаются между ними (рис. 3.21). Неподвижные или переходные секции изготовляют также отдельно, а продольные пазы для размещения пластин - протяжкой, как показано на рис. 3.22. При помощи режущей иглы [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0131 |