|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [ 45 ] [46] [47] [48] [49] [50] 4л2п 116Л2 да2 1 г 2h h [n(2hlt + l) 2Л X 1h 2h + t, (6.11) Для zw/A a- = -- 1 - - 4я2о L I 4Л / я I t + 1 - 2Л 4w 4яя; 4яда +1 kl+k2 }.(6.12) Симметричный полосковый волновод В симметричном полосковом волноводе смещение токонесущих поверхностей б/г (рис. 6.3) надо рассматривать на внутренних поверхностях двух заземленных плоскостей и на четырех поверхностях полоскового провод- Рис. 6.3. Поперечное сечение симметричного полоскового волновода пика. Выраженное через размеры поперечного сечения изменение б/г, перпендикулярное к поверхностям заземленных плоскостей, требует изменения расстояния между ними на б6=2б/г.* Необходимые изменения в размерах полоскового проводника будут при bw = -2bn и б=-2б/г. Выражение (6.4) можно для симметричного волновода преобразовать 2-376,620 (6.13) где - сопротивление линии олг/м; е,- -эффективная диэлектрическая проницаемость. Полное изменение величины Zq за счет равномерного изменения б/г с учетом коэффициентов потерь принимает вид: = 2 дп дЬ \ dw (6.14) где ki и 2 - коэффициенты потерь поверхностей полоскового проводника; кз - коэффициент потерь поверхностей заземленных пластин. При широком полосковом проводнике, когда справедливо неравенство w/{b-t)0,35 и t/b0,25, 0 =--гг-. (6-15) - wlb Р,0885е/ где С/ -краевая емкость между одним краем полоскового проводника и заземленной плоскостью. Используя это выражение, найдем частные производные выражения (6.14): YrZl db 94,156 \l+tib (14-/6)2 0,0885e dZo Y~rZ-, I 1 r db r 94,156 \1 -/6 0 fiSS5t, db ) dZp dt dC ~dx VrZl dCf ~1Г 94,156 (\~tlbf 0,0885er / 0,0885e;. / + 1 \ 1 - = --J-ln -1, где -. Поскольку dCy dCf t, то найдем значение dx Q. dx ox dCf и аналогично для тю и 6(1 - /6)2 , учитывая, что dx tjb 6(1-/6)2 подставив эти соотношения в уравнение (6.13), получим " 2-376,6-ЭФ,15 W- -\n{2b-t) л 6--fw + -ln {1b-t) (6.16) С помощью этих выражений можно рассчитать на этапе разработки величину затухания а. в симметричном и несимметричном полосковых волноводах с учетом потерь, обусловленных технологическим процессом, или по допустимой величине затухания выбрать технологический процесс изготовления. При изготовлении полосковых волноведов с предварительной гальванохимической металлизацией поверхности диэлектрика или с использованием термического вакуумного испарения металла, токонесущие поверхности полоскового проводника получаются заведомо шероховатыми. Поверхность нанесенного на диэлектрик металла воспроизводит ее микрогеометрию, т. е. шероховатость микрогеометрии токонесущих поверхностей полоскового проводника определяется микрогеометрией поверхности диэлектрика. Если его поверхность предварительно обрабатывается абразивами для создания на ней определенного микрорельефа, то для микрогеометрии поверхности диэлектрика определяющим фактором является величина зерна абразива. Таблица 6.1

Значения коэффициентов шероховатости близки по величине для одинаковых абразивов и изменяются аналогично изменению размеров зерна рабочего абразива. В табл. 6.1 приведены усредненные значения коэффициентов шероховатости поверхности диэлектриков в за- висимости от применяемого абразива. Наиболее стабильные значения коэффициентов шероховатости имеют место при обработке поверхности диэлектрика зернением. При пескоструйной обработке необходимо стабилизировать ее режимы для получения полосковых волноводов с воспроизводимыми параметрами. То же относится и к обработке поверхности диэлектриков ультразвуковыми колебаниями в водной суспензии абразива. Из табл. 6.1 видно, что величина коэффициента шероховатости возрастает с ростом класса чистоты обрабатываемой поверхности. Форма и высота микронеровностей на поверхности диэлектрика случайны, так как зависят от различных факторов, не подчиняющихся определенной функциональной зависимости (колебание давления воздуха в сети, направление и сила удара частицы о поверхность диэлектрика при пескоструной обработке; форма частицы и давление на нее при зернении и т. д.). Используя микрофотографии поперечного сечения полосковых систем, можно построить кривые распределения величин углов при вершине микронеровностей. При этом каждому абразиву соответствует вполне определенный наиболее вероятный угол при вершине микронеровностей. Значения этих углов приведены в табл. 6.2. Таблица 6.2

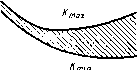

Приняв наиболее вероятное значение угла одинаковым для всех микронеровностей, можно показать, что ломаной :cosec (6.17) прямой 2 Причем вычисленные значения К весьма близки к экспериментальным значениям.  При повышении чистоты поверхности шлифованием или притиркой ее микрогеометрия изменяется за счет изменения высоты микронеровностей, что уменьшает значения К- При обработке же поверхности диэлектрика зернением е применением абразивов различной зернистости изменяется и угол при вершине микронеровностей, значения К при уменьшении величины зерна растут. Из выражения (6.17), табл. 6.1 и 6.2 видна связь между коэффициентом шероховатости и высотой микронеровностей. Учитывая, что для определения i?a существуют специальные приборы, с помощью уравнения /С = /(/?а) можно контролировать значения коэффициента шероховатости токонесущих поверхностей непосредственно в процессе их изготовления. Зависимость К = =l{R&) приведена на рис. 6.4. Кривые ЛтахИ Kmin соответствуют верхнему и нижнему значениям высоты микронеровностей для данного класса чистоты поверхности. Для упрощения анализа влияния шероховатости токонесущей поверхности на величину затухания в симметричном полосковом волноводе по результатам расчетов и экспериментов построена номограмма (рис. 6.5). С ее помощью можно определить значения аш/с и К, зная в качестве исходной только величину зерна рабочего абразива. На шкалах / и 5 номограммы отложен номер применяемого абразива (размер зерна), на шкалах 2 м 5 - крайние значения коэффициента шероховатости, на шкалах 3 и 7-крайние значения аш/йс, шкалы 4 и 6 дополнительные и используются при изменении величины зерна абразива в процессе обработки поверхности диэлектрика. о 1 5 6 Рис. 6.4. Зависимость коэффициента шероховатости от высоты микронеровностей Для оценки значений коэффициента шероховатости и изменения затухания, вызванного потерями в металле, с учетом К надо соединить точки шкал 1 п 8, соответствующие применяемому абразиву: пересечение с со-

rriLn min Рис. 6.5. Номограмма для определения степени влияния шероховатости на величину затухания ответствующими шкалами дает искомые величины. При изменении величины зерна абразива в процессе обработки значения К можно найти соединением точек на шкале 1, соответствующих исходному абразиву, с точками [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [ 45 ] [46] [47] [48] [49] [50] 0.01 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||