|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] (до 0,24 дб/м) после 14 суток пребывания в условиях тропической влажности и имеет тенденцию к растрескиванию. Лак 976-1 малотехнологичен и токсичен. Лак СБ-1С увеличивает потери от 0,2 до 0,24 дб/м после 30 суток пребывания в условиях тропической влажности и имеет низкую адгезию. Лаки наносятся на очищенные металлические поверхности пульверизацией или заливкой полости обрабатываемых корпусов, после чего лак выливается из полости, а лаковая пленка на стенках корпуса высушивается при повышенной температуре (40-60° С). При этом корпус подвешивается, чтобы излишки лака могли стекать к выходу из рабочей полости. Толщина лаковой пленки зависит от вязкости лака. Количество слоев и вязкость лака подбирают экспериментально. Б качестве защитных покрытий используются также окисные пленки на основе защищаемых металлов. Они должны быть тонкими, механически прочными, плотными и непроводящими. Наиболее распространено фосфатное оксидирование алюминия и его сплавов и электрохимическое оксидирование серебряных покрытий. Фосфатное оксидирование волноводов из алюминия и его сплавов проводят следующим,образом. После обезжиривания органическим растворителем, химического травления в растворе едкого натра (50- 100 г/л при 50-60° С в течение 0,5-1 мин) и осветления в растворе азотной кислоты производят оксидирование в электролите следующего состава {г/л): ортофосфорная кислота..... 40-50 хромовый ангидрид....... 5-7 плавиковая кислота....... 3-5 фтористый натрий....... 3-4 Режим работы - при температуре 18-20° С, время выдержки - 8-12 мин. Волноводы с таким покрытием выдерживают испытания при самых сложных климатических условиях. Однако затухание в них несколько увеличивается и составляет 0,29-0,34 дб/м. В табл. 2.23 приведены сравнительные данные по затуханию на X = 3 см для различных способов защиты алюминиевых волноводов.

Изделия, покрытые серебром, оксидируются в электролите следующего состава (гл): натрий сернистый........ 25-30 натрий сериистокислый..... 15-20 серрая кислота......... 3-5 ацетои CHjCOCH,....... 3-5 Температура раствора 18-25° С, анодная плотность тока 0,1-0,5 а/дм, время обработки 3-5 мин. При оксидировании волновода необходимо применять внутренний катод для равномерности покрытия. Волноводы с оксидированной поверхностью серебряного покрытия устойчивы к коррозии. Наличие оксидного слоя не вносит заметного увеличения потерь. Так, добротность полого резонатора после оксидирования при работе иа X = 3 см уменьшается всего на 0,3-0,5%. Контроль качества защитных диэлектрических покрытий осложняется тем, что покрытие наносится на поверхности волноводного корпуса недоступные визуальной оценке. Поэтому его качество проверяется климатическими воздействиями и при хороших результатах параметры технологического процесса получения покрытий стабилизируются. Такая проверка кроме трудоемкости не гарантирует от брака, не позволяет создать регулируемый технологический процесс нанесения защитных покрытий и малооперативна. Анализ механизма коррозии алюминия и его сплавов, защищенных оксидными пленками, структуры и свойств этих пленок позволил использовать простой и оперативный способ контроля их качества. Коррозия алюминия в обычных атмосферных условиях имеет электрохимический механизм. При этом кор- розионные процессы развиваются в тонких пленках электролитов, возникающих на поверхности металла вследствие адсобрции или конденсации влаги и последующего растворения в ней газов (О2; СО2; SO2 NH3), кислот и солей. Установлено, что на поверхности алюминия, покрытого окисной пленкой, существует три вида участков: анодные - поры; катодные - покрытые сплошной диэлектрической пленкой, тонкой и способной пропускать электроны, и элект- омсм 250г. 200 150 100 50 0,Olh 0,5h 2000 3000 Рие. 2.22. Зависимость активного сопротивления окисиого покрытия от частоты рохимически инертные участки, т. е. такие, которые покрыты пленкой большой толщины, практически не пропускающей электронов и хорошо изолирующей поверхность металла. Волноводный корпус лучше защищен от коррозии, если большая часть его поверхности покрыта инертными участками окисной пленки. Следовательно, задачей контроля качества защищеной пленки является определение площади электрохимически активных участков. Для этого используется измерение активного и емкостного сопротивлений окисных пленок. Полость волноводного корпуса заполняется нейтральным токопроводящим раствором (например, раствором Na2S04), в нее вводится дополнительный электрод. Мостовым методом измеряется емкость и активное сопротивление системы на различных частотах (от 100 до 5000 гц) и постоянном токе. Исследования показали, что эквивалентной электрической схемой окисной пленки на поверхности алюминия является параллельное соединение активного сопротивления и емкости. Величина активного сопротивления определяется двумя компонентами -суммарным сопротивлением незащищенных участков поверхности (пор) и сопротивлением утечки катодных участков. На рис. 2.22 даны кривые зависимости результирующего активного сопротивления от частоты при различных концентрациях раствора НагЗО. Взаимное смеще- "ЯНе кривых обусловлено различным сопротивлением .растворов. Измерение активного сопротивления покрытий различного качества показывает, что во всех случаях с ро-jTOM площади электрохимически активных участков величина активного сопротивления пленки -уменьшается. Измерение емкости и сравнения полученных результатов с числом электрохимически активных участков на поверхности устройства показали определенную закономерность, а именно, чем больше число электрохимически Генератор

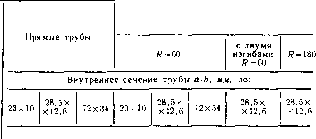

Рис. 2.23. Структурная схема измерения параметров покрытия активных участков, тем выше емкость независимо от толщины окисной пленки на электрохимически инертных участках. Значит на величину емкости влияют катодные участки покрытия, а поры определяют лишь активную часть комплексного сопротивления пленки. Для алюминия с окисным покрытием качественные защитные пленки характеризуются удельной емкостью около 1 мкф/см. Таким образом, комплексное сопротивление защитного окнсного покрытия позволяет судить о стабильности или изменении его качества. Если при измерении партии волноводных устройств обнаруживается, что при неизменной емкости меняется активное сопротивление, значит изменена пористость покрытия. При производственном контроле стабильности и воспроизводимости качества защитных окисных покрытий производят два замера на фиксированной частоте - активного сопротивления и емкости покрытия. Для упрощения процесса можно использовать структурную схему, показанную на рис. 2.23. Контролируемый волноводный корпус с дополнительным электродом помещают в ванну с раствором Na2S04 и включают в плечо измерительного моста. В другое плечо включены образцовые сопротивление или емкость. Их величина выбирается в зависимости от размеров волноводного корпуса, концентрации раствора Na2S04 и требований к защитному покрытию. Мост питается от стабилизированного источника питания на частоте 1000 гц. Разбаланс с моста через усилитель подается на сигнальную обмотку реле. Если он не превышает заданных пределов, т. е. сигнал ниже напряжения срабатывания реле, то включен нуль-индикатор (сигнальная лампа), если превышает, то реле срабатывает и сигнал подается на измерительный прибор, шкала которого градуирована в значениях &R и АС. После проверки корпус поступает на промывку. Высокая производительность способа позволяет вести стопроцентный контроль качества защитных покрытий. Это облегчает динамический контроль стабильности тех-но.тогического процесса оксидирования или направленную корректировку его параметров. Следует отметить, что рассмотренный способ контроля применяется не только для алюминиевых корпусов волноводных устройств, но и для корпусов, изготовленных из других материалов, защищенных диэлектрическими покрытиями. Трудоемкость электролитического серебрения и оксидирования определяется длиной обрабатываемого волноводного корпуса и его конфигурацией. В табл. 2.24 и 2.25 приведены значения штучного времени для электрохимического серебрения и оксидирования. Это время учитывает весь комплекс работ по нанесению покрытий, исключая изоляцию непокрываемых мест. Чистота токонесущей поверхности изменяется при нанесении на нее металлических покрытий или создании окисных пленок. В табл. 2.26 приведены данные, характеризующие изменение чистоты поверхности после нанесения покрытий. Чистоту токонесущей поверхности можно повысить механическим полированием и химическим или электрохимическим полированием. Для механического полирования используются фетровые полировальники или стальные шарики. Электролитическое серебрение Изогнутые трубы с ращусом изгиба, мм, Длина канала, мм,  Время на одну деталь, мин

Фетровый полировальник представляет собой вкладыш, размеры которого соответствуют размерам канала волновода. Он должен плотно входить в канал. Рабочие поверхности покрыты фетром. Для обработки фетровым полировальником используются только прямолинейные волноводные трубы, Полирование ведется с пастой. Полировальник вводится в волновод, на фланцы которого надеваются крышки со штуцерами, соединенными с золотниковой системой (рис. 2.24). От магистрали сжатого воздуха через золотниковую систему к крышкам попеременно подводится повышенное давление, приводящее в движение полировальник. Применяются конструкции полировальников с резиновыми или пружинными прокладками, обеспечивающими равномерный и постоянный прижим фетра по периметру к токонесущей поверхности. Для полирования поверхности изогнутых и скрученных волноводных труб применяются стальные шарики. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0132 |