|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 3) сборка прямолинейной и изогнутой волноводных труб; 4) изготовление и установка фланцев;

Рис. 3.8. Конструкция волноводного направленного ответвителя 5) внутренняя и внешняя отделка; 6) изготовление и установка поглощающего сопротивления. Если в направленном ответвителе обе волноводные трубы прямолинейны (см. рис. 3.8), то вначале трубу изготовляют с удаленным участком стенки, затем - с отверстиями связи. Участок стенки прямолинейной волноводной трубы удаляется для обеспечения минимальной толщины общей стенки связанных волноводов. Технологический процесс вскрытия участка стенки следующий. Вначале участок общей стенки удаляется фрезерованием заготовки на оправке. При этом стенка удаляется не на всю толщину. Остается слой металла толщиной в несколько сотых долей миллиметра. Затем фрезерованная поверхность притирается на чугунном притире. В процессе этого оставшийся тонкий слой металла отделяется от стенок заготовки, а торцы необработанных стенок заготовки имеют хорошую плоскостность. Гибка волноводной трубы осуществляется одним из методов, приведенных в § 1.1. Отверстия связи выполняются с высокой точностью. Их размеры, расстояние от оси и расстояния между ними выдерживают с точностью до сотых долей, миллиметра. Совершенно недопустимо наличие заусенцев или искажение плоскостности стенки заготовки, в которой выполнены отверстия связи. Их форма разнообразна (прямоугольные, круглые, крестообразные), количество велико и номинальные размеры неодинаковы. Это усложняет процесс их изготовления. Отверстия связи непосредственно в стенке заготовки получают с помощью прецизионной электроискровой обработки. Вначале осуществляют черновую прошивку отверстий на жестких режимах (табл. 3.4). Производительность при этом составляет 100-500 мм/мин и чистота образующей поверхности лежит в пределах 2-3-го класса. Затем производят чистовую обработку отверстий на мягких и особо мягких режимах. Производительность при этом 0,1-0,01 мм/мин при чистоте обработки образующей поверхности отверстия по 7-9-му классам. Для устранения погрешностей переустанова целесообразно совместить процессы получения отверстий связи. Для этого электрод делают ступенчатым - нижняя, прошивающая часть, и верхняя, калибрующая. При этом должны использоваться электроискровые станки, допускающие работу на жестких и мягких режимах.

Рабочие размеры при изготовлении электродов выбирают следующим образом. Диаметр прошивающей части электрода D=D,-2ia+h}, где /)о -номинальный диаметр отверстия; а -искровой промежуток; /г -припуск на калибровку {~ 0 02- 0,03 мм). Допуск равен величине искрового промежутка. Для калибрующей части электрода диаметр и допуски равны диаметру и допускам получаемого отверстия." В качестве материала электрода используют латунь ЛС-1-59-1. В табл. 3.5 приведены сравнительные характеристики производительности обработки и износа электрод-инструмента, выполненного из латуни и меди при обработке заготовок из меди, латуни и алюминия. Таблица 3.5

Примечание. I - производительность обработки, г/мин; II-производительность обработки, мм/мин; III-износ электрод-ннструмента в процентах к весу удаленного металла; IV - износ электрод-ннструмента в поо-центах к объему удаленного металла. Данные, приведенные в таблице, получены при обработке на электроэрозионном станке с разобщенным генератором коротких импульсов при следующих режимах: = 150 в, Л = 1 вт1сек, f = 1200 имп/сек, т = 7 мксек. Допустимое значение энергии импульса при чистовой обработке (калибровке) отверстия связи определяется требуемой чистотой образующей поверхности отверстия. В табл. 3.6 приведены усредненные значения чистоты поверхности в зависимости от энергии импульса при работе электродом из латуни ЛС-1-59-1 в керосине. Таблица 3.6

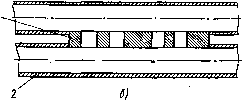

Производительность чистовой обработки отверстий связи и=0,022CMMlMUH. Количество отверстий связи колеблется от одного до нескольких десятков. Электроискровая обработка позволяет получать все отверстия связи одновременно. Инструмент для этого представляет собой набор электродов, взаимное расположение которых определяется калиброванными стальными прокладками. Электроды и прокладки зажимаются в общей обойме, которая имеет хвостовик для установки на станке. При прошивке нескольких отверстий связи с различной площадью скорость износа электродов (уменьшение их длины) неодинакова и обратно пропорциональна площади их поперечного сечения. Результатом неравномерного износа может быть изменение режимов обратоки и, как следствие этого, снижение точности и чистоты образующей поверхности прошиваемых отверстий. Для устранения неравномерности износа электроды изготовляют пустотелыми так, чтобы площадь металла в их поперечном сечении была одинаковой для всех электродов. Пустотелые электроды должны иметь отверстия для выхода газов. Электроискровой обрабоктой получают отверстия связи любой конфигурации с точностью до сотых долей миллиметра. Для получения отверстий связи стенка заготовки волновода предварительно фрезеруется на оправке до получения заданной и равномерной толщины. Обработанная поверхность притирается для обеспечения требуемой плоскостности. Затем подготовленную заготовку волновода устанавливают в приспособление, ориентирующее   Рис. 3.9. Волноводный направленный ответвитель со связью через шлейфы (а), конструкция зоны связи при малой длине шлейфов (б): I - волиоводиые фланцы; 2 - полноводные трубы; 3 - шлейфы связи И фиксирующее ее относительно электродов. Базировка заготовки ведется по каналу. Подъемом ванны волновод помещается в рабочую среду, после чего производится прошивка отверстий связи. Для удаления из полученных отверстий связи выгоревших частиц металла (материала заготовки и инструмента) достаточно заготовку в течение 1-3 сек обработать в смеси серной, азотной и соляной кислот с последующей промывкой в воде. Электроискровая прошивка отверстий связи характеризуется высокой производительностью, точностью выполнения размеров и является перспективной для серийного и мелкосерийного производства. Кроме рассмотренной сборной конструкции применяются направленные ответвители, изготовленные комбинированными методами с использованием гальванопластики. Технологический процесс их изготовления рассмотрен в § 2.5. Кроме связи через отверстия и щели широко распространены направленные ответвители, использующие волноводные четверть-волновые шлейфы, Конструктивно 186 ОНИ также сборные. Размер шлейфов волноводных направленных ответвителей дециметрового диапазона получается большим и зона связи выполняется из отрез-ков прямоугольных труб (рис. 3.9,а). Процесс изготовления зоны связи состоит в следующем: 1) удаление части стенки в заготовках волноводных труб; 2) пайка волноводных труб с отрезками прямоугольных труб, оформляющих зону связи. Технология удаления части стенки заготовок волно- • водных труб та же, что и для направленных ответвителей, изготовление которых рассматривалось ранее. Пайка шлейфов связи ведется твердым припоем. Шлейфы волноводных направленных ответвителей сантиметрового диапазона имеют малую длину. Это позволяет выполнить шлейфы в виде прямоугольных отверстий в металлической пластине (рис. 3.9,6). Отверстия получают штамповкой с последующей рихтовкой пластины по плоскости и калибровкой отверстий. Перед пайкой внутренние напряжения пластины снимают отжигом. Конструкция направленного ответвителя позволяет провести пайку фланцев волноводных труб одновременно со шлейфами связи (например, в печах или в расплаве солей). § 3.3. ИЗГОТОВЛЕНИЕ ВОЛНОВОДНЫХ ФИЛЬТРОВ Волноводные фильтры выполняются как на основе волноводов прямоугольного, так и круглого поперечного сечений. Эти конструкции состоят из однотипных в конструктивном отношении звеньев. Для волноводных фильтров на основе волноводов прямоугольного поперечного сечения применяют следующие звенья. 1. Короткозамкнутые отрезки волноводов прямоугольного поперечного сечения, симметрично включенные в широкие стенки основного волновода (рис. 3.10, а). 2. Объемные полые резонаторы, связанные с основным волноводом по его узкой или широкой стенке и расположенные на определенном расстоянии друг от друга (рис. 3.10,6). Связь основного волновода с резонаторами осуществляется волноводными диафрагмами. В общем случае плоскость диафрагмы может не совпадать [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0193 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||