|

|

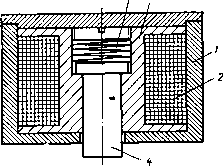

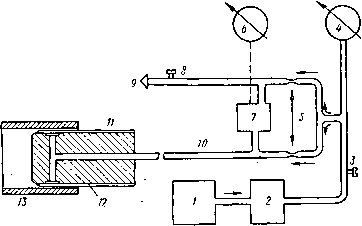

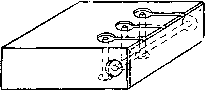

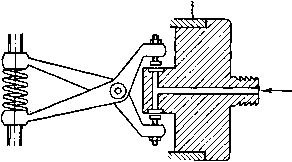

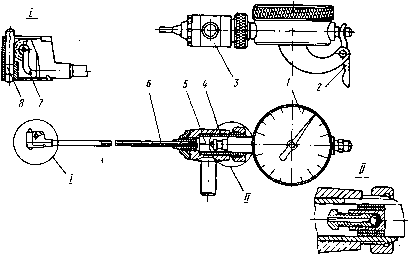

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [ 34 ] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] эпоксидная смола ЭД-5...... 150 полиэфир ненасыщенный МГФ9 . . 100 карбоксиликатный каучук СКН10-5 100 полиэтиленполиамин........ 21 Эпоксидную смолу, полиэфир МГФ-9 и каучук, подогретые до 50° С, смешивают, вводят полиэтиленполиамин и тщательно перемешивают до однородной по цвету и консистенции массы. Присутствие каучука СКН10-5 в составе компаунда обеспечивает его эластичность, хорошую морозоустойчивость и устойчивость к резким колебаниям температуры. Поверхность магнита тщательно обезжиривается. Изделие нагревается до 33-40° С в течение 1 ч, затем заливается компаундом, который отверждается при комнатной температуре в продолжение суток с последующим термостатированием при 50-60° С около двух суток. Этот компаунд не вызывает потемнения серебра при длительном контакте с ним и имеет незначительную (не более 0,5%) усадку. Однако затруднительна заливка в узкие отверстия и длителен процесс полимеризации. После заливки для увеличения влагостойкости узел покрывают лаком УР-231 или Э-4100. При электрической регулировке узлов магниты перед заливкой устанавливаются в строго определенном положении с помощью оправок и крепятся эпоксидным клеем холодного отверждения. Для увеличения прочности шов армируется слоем стеклоткани. Магниты можно закреплять намоткой стеклоткани, покрытой эпоксидным клеем следующего состава, вес. ч: эпоксидная смола ЭД-6..... 100 двуокись титана ........ 30 дибутилфталат.....л • • • 15 полиэтиленполиамин IO-7I2 Ленту стеклоткани шириной 20-30 мм, промазанную с одной стороны эпоксидным клеем, накладывают на внешнюю поверхность магнита в 3-4 слоя. После отверждения клея при 22-25° С в течение 2-3 ч, а затем при 60-70° С в продолжение 1,5-2 ч изделие подвергается механической обработке и окрашивается. Глава 4 КОНТРОЛЬ И ИСПЫТАНИЯ ВОЛНОВОДНЫХ УСТРОЙСТВ § 4.1. КОНТРОЛЬ ГЕОМЕТРИЧЕСКИХ и ЭЛЕКТРИЧЕСКИХ-ПАРАМЕТРОВ Контроль геометрических размеров волноводных устройств ведется как в процессе производства, так и во время выпуска. Результаты контроля используются для корректирования и стабилизации технологического процесса изготовления с ем, чтобы обеспечить требуемые электрические параметры, зависящие от геометрических размеров волноводного устройства. Контроль этих размеров состоит в следующем: а) контроль геометрических параметров канала волновода; б) контроль положения контактной поверхности волноводного фланца относительно оси волновода; в) контроль взаимного расположения фланцев волноводного устройства; г) контроль габаритов волноводного устройства. Для контроля геометрических размеров волноводных устройств используются: а) калибры; б) индукционные датчики; в) воздушные калибры; г) индикаторные нутромеры; д) автоколлиматоры; е) шаблоны и макеты. Наиболее распространен контроль геометрических размеров с использованием проходных и непроходных калибров. Однако он не дает сведений о действительной геометрии канала волновода, а убеждает лишь в том, что его размеры лежат в определенных пределах. Кроме того, его применение затруднительно при контроле волноводов большой протяженности. Рассмотрим способ контроля прямоугольных волноводов с использованием индуктивного датчика (рис. 4.1), который состоит из корпуса /, катушки индуктивности 2, каркаса 3, подвижного сердечника 4 и пружины 5. При перемешении датчика по волноводу и изменении контролируемого размера сердечник 4 вдвигается в катушку или выдвигается из нее. Результирующее изменение индуктивности можно легко зафиксировать. Этот способ дает более точные сведения о состоянии канала волновода, но контролирует относительно узкую область, обычно в середине стенок волновода. 5 3  Рис. 4.1. Индуктивный датчик Применение воздушных калибров (рис. 4.2) обеспечивает высокую точность измерений, с их помощью можно контролировать волноводы большой протяженности. Этот способ основан на изменении давления воздуха в шланге 10 при изменении зазора между калибром с выходными соплами и стенками канала волновода 13. Изменение давления воздуха контролируется точным индикатором 6, проградуированным в единицах длины. Чувствительным элементом манометра является диафрагма 7, реагирующая на разность давления в подводящем канале и исходного (калиброванного) давления. Этим способом легко достигается точность измерений порядка 0,001 мм в диапазоне ±0,075 мм. На рис. 4.3 показан общий вид калибров. Действительными «калибровочными» точками, в которых воздух под давлением вводится в волновод, являются небольшие отверстия на поверхности калиброванных пробок.  Рис. 4.2. Cxeija измерений размеров волновода с помощью воздушных калибров: / - компрессор; 2 -фильтр очистки воздуха; 3 - регулировочнь1Й виит, 4 - манометр; 5 - калиброванное отверстие; 6 - индикатор; 7 - диафрагма; а - калибровочный виит; 9 - выход в атмосферу; 10 - шлаиг, - калибр; /2 -выпускной канал; /3 - волновод   Рис. 4.3. Воздушные калибры.для проверки: а - прямоугольных волноводов; б - круглых волиоводов Для крупных круглых головок разработано специальное рычажное устройство (рис. 4.4), позволяющее расширить измеряемый диапазон до 0,25 мм. Рычажное устройство работает таким образом, что щупы Х-образ-ного рычага соприкасаются с поверхностью, а калибр измеряет давление воздуха на противоположных концах рычагов. Конструкция щупов допускает их перемещение в довольно широких пределах. к\\\\\\\\\\\\\\\\\\\\\\\у  ШШШ/ШШШШШШШ Рис. 4.4. Рычажное устройство для расширения диапазона измерений воздушных калибров Все калибры для проверки размеров прямоугольных волноводов работают по принципу непосредственного измерения давления воздуха. Однако они отличаются от круглых головок тем, что одновременно измеряют несколько размеров. Это означает, что в каждой прямоугольной головке три-четыре независимые измеритель- ные системы. Для прямоугольных калибров необходимо иметь три или четыре отдельных шланга с индикаторами. Круглые головки могут быть повернуты в любой точке на всем протяжении волновода для проверки его геометрии в различных сечениях. Рассмотренные способы используются для контроля прямоугольных волноводов с размерами канала не менее 11X5,5 мм. При этом ограничивающим фактором является сложность датчиков и возрастающая погрешность измерений. Для контроля каналов волноводов меньшего поперечного сечения (до миллиметрового диапазона) исполь- зуются различные индикаторные нутромеры, с помощью которых можно измерять каналы диаметром до 3 мм на длине 400 мм и контролировать изогнутые секции при радиусе гибки до 20 мм. Общий вид нутромера показан на рис. 4.5. Перед введением датчика в полость волновода индикатор / устанавливают в нужном положении при ослаблении цанги 4, запрессованной одним  Рис. 4.5. Нутромер для контроля размеров полости волноводов миллиметрового диапазона концом в корпус 5. Затем нажатием арретира 2 стержень 5, связанный с измерительным штифтом индикатора, перемещается вправо и выводится из соприкосновения с одним из плеч рычага 7, благодаря чему подвижный штифт 8 свободно утапливается в корпусе датчика. После введения измерительного датчика в волновод арретир 2 освобождается и подвижный штифт 8 упирается в стенку волновода, фиксируя его размер в данном сечении. Результаты измерения считываются с индикатора У. Прибор арретируется при каждом перемещении датчика. При использовании индикатора с ценой деления 0,01 мм погрешность измерений составляет ±0,005 мм. Для измерения изогнутых участков волновода стержень 5 помещается в эластичную трубку 6, изгибаю- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [ 34 ] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0323 |