|

|

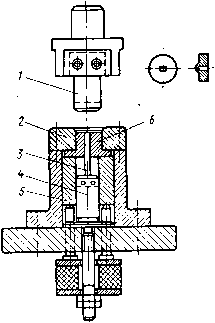

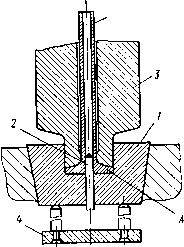

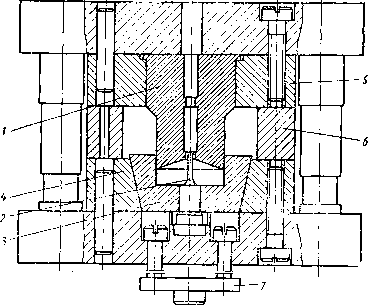

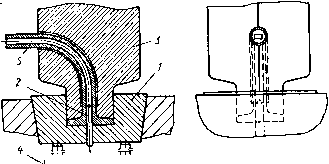

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [ 18 ] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] размеры которого соответствуют форме и размерам канала волновода изготовляемой детали. Заготовку получают вырубкой. Конструктивная особенность вырубного штампа заключается в том, что на режущей кромке матрицы имеется скос под углом 45° на глубину 1 мм при вырубке заготовок толщиной не более 15 мм и на глубину 2 мм при вырубке заготовок толщиной от 15 до 20 мм. Кроме того, заготовка вырубается при уменьшенных зазорах между пуансоном и матрицей, равных 0,05 мм при вырубке заготовок толщиной от 10 мм и 0,1 мм - от 10 до 20 мм. Вырубной штамп такой конструкции позволяет по-лзчить боковую поверхность вырубаемой заготовки высокой чистоты. Особое внимание следует обращать на обеспечение высокой точности и чистоты стенокцентрального отверстия, так как это определяет точность и чистоту поверхности канала волновода изготовляемой детали. Для получения центральных отверстий используется прокалывание заготовки в специальном штампе (рис. 2.5). При этом в отличие от пробивки процесс не заканчивается отделением отхода от заготовки. На противоположной стороне заготовки образуется наплыв избыточного металла, который снимается последующим чисто- , вым фрезерованием. При прокалывании отверстия заготовка помещается в шаблон 2, который одновременно  Рис. 2.5. Шта.мп для прокалывания отверстия в заготовке Изделия служит направлением для направляющей 6 прокладывающего пуансона 3, закрепленного в пуансонодержате-ле 4. При опускании ползуна пресса верхний пуансон 1 через заготовку передает давление на направляющую 6, утапливая ее вместе с заготовкой внутрь штампа, втулка 5 опускается, сжимая выталкиватель штампа. Одновременно пуансон 3 прокалывает отверстие в заготовке, причем избыточный металл поступает в прорезь, выполненную в торце пуансона 1. При обратном ходе ползуна этот пуансон поднимается, а выталкиватель возвращает в исходное положение всю подвижную систему нижней части штампа, а одновременно и заготовку. . Операция прокалывания центрального отверстия ведется с обильной смазкой заготовки и рабочей части штампа машинным маслом. При конструировании штампа и его изготовлении следует обратить внимание на обеспечение соосности прокалывающего пуансона 5 и контура отверстия в шаблоне 2. Для снятия внутренних напряжений после прокалывания производится термообработка. Медные заготовки отжигаются либо в защитной, либо в нейтральной среде, алюминиевые - на воздухе. Получение деталей волновода холодным выдавливанием ведется по схеме обратного выдавливания. Это упрощает конструкцию штампа и облегчает удаление деталей из него после выдавливания. Схема обратного ьыдавлнвания детали волновода с прямолинейным каналом дана на рис. 2.6. Предварительно смазанная исходная заготовка укладывается в полость А разъемной матрицы /, состоящей из двух частей, таким образом, что формующий вкладыш 2 входит в центральное отверстие заготовки. При опускании ползуна пресса пуансон-  Рис. 2.6. Схема процесса обратного выдавливания деталей волновода с прямолинейным каналом матрица 3 выдавливает деталь, при этом полость ее формуется вкладышем 2. По окончании процесса выдавливания (момент окончания фиксируется упорами) и подъеме пуансона 3 деталь волновода остается в матрице из-за значительного сцепления стенок канала с формующим вкладышем 2. Включением нижнего выталкивателя 4 разъемная мат-  Рис. 2.7. Штамп для холодного выдавливания деталей волновода рица / поднимается и одновременно готовое изделие снимается с формующего вкладыша 2. Штамп для холодного выдавливания деталей волноводов с прямолинейным каналом показан на рис. 2.7. Блок штампа состоит из массивных верхней и нижней плит, двух направляющих колонок и втулок. В пакет штампа входят постоянные детали (нижняя 4 и верхняя 5 обоймы) и сменные (пуансон-матрица /; формующий вкладыш 2, матрица 5 и упоры 6). В процессе работы детали выталкивателя 7 соединяются с нижним выталкивателем гидравлического 100-тонного пресса. В связи с необходимостью получения заготовок, к точности размеров и чистоте внутренней поверхности которых предъявляются жесткие требования, а также вследствие возникновения высоких рабочих давлений, особое внимание необходимо уделить разработке конструкции и изготовлению рабочих элементов и штампа в целом.

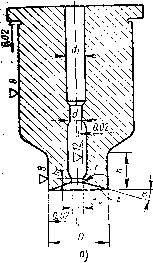

Рис. 2.8. Детали штампа холодного выдавливания: а - пуансон-матрица; б - формующий вкладыш Основными рабочими элементами штампа являются пуансон-матрица (рис. 2.8, а) и формующий вкладыш (рис. 2.8,6). Пуансон-матрица передает рабочее усилие пресса на заготовку, непосредственно участвуя в деформации заготовки. Поскольку истечение металла происходит в полость пуансона-матрицы, входное отверстие должно быть выполнено строго концентрично конусной поверхности с основанием D. То же относится к направляющей шейке, предназначенной для предупреждения искривления волноводной части в процессе выдавливания. Диаметр направляющей шейки d на 0,02-Ю,03 мм больше диаметра формующего пояска. Высоту пояска Ai можно принять равной 1,5-2 мм. Поверхности конуса А и формующего пояска В должны обрабатываться особенно тщательно, это облегчает истечение металла при выдавливании. Пуансон-матрица, воспринимающая осевое усилие, равное рабочему, изготовляется из высоколегированных сталей марок ХВГ или Х12М.. Термообработка, включающая закалку и отпуск, должна обеспечить твердость HRC 56-58. Формующий вкладыш (рис. 2.8, б) обеспечивает формование полости волновода, поэтому к нему также предъявляются жесткие требования. Особое внимание следует уделить центричности расположения формующей части вкладыша и отделке ее поверхности на длине /. Значительные радиальные усилия на поверхности формующей части вкладыша приводят к тому, что оптимальную длину / можно выбрать окончательно только после проведения поверочных расчетов на прочность. Для увеличения прочности формующей части выполняется плавный переход с радиусом /?=Зч-4 мм к цилиндрической части. В связи с этим необходимо предусмотреть припуск по толщине фланца для последующего удаления его части с конусным отверстием. Формующий вкладыш можно изготовить из сталей марок ХВГ; Х12М с последующей термообработкой до твердости HRC 56-58. Получение деталей волноводов методом холодного выдавливания осложняется не только большим значением величин относительных деформаций, но и необходимостью получения изделий с отношением высоты к диаметру порядка 20 и более. Это способствует возрастанию рабочих давлений и тем самым росту нагрузки на рабочие детали штампа. Для уменьшения растягивающих усилий, действующих на формующую часть вкладыша, заготовку, рабочие части пуансОна-матрнцы и вкладыша смазывают, используя животные жиры. Методом холодного выдавливания получают детали волноводов не только прямолинейные, но и с криволинейным каналом. При этом истечение металла происходит в криволинейный канал пуансона-матрицы (рис. 2.9), которая делается разъемной для облегчения извлечения детали. Процесс характеризуется тем, что по его окончании пуансон-матрица вместе с изогнутым волноводом остается в нижней части штампа. Нижний толкатель 4 поднимает разъемную матрицу 1, формующий вкладыш 2 выходит из канала заготовки 5, после чего осуществляется разъем матрицы 1, пуансона-матрицы 3 и изделие уда- "Э?от метод применяется только для серийного производства, в связи с нерентабельностью изготовления малых партий волноводов из-за высокой стоимости инстру-ментально-штамповой оснастки.  тшштш Рис. 2.9. Схема процесса обратного выдавливания волноводных деталей с криволинейным каналом При больших партиях он обеспечивает рост производительности труда, снижение трудоемкости изделий, уменьшение необходимой оснастки и инструмента. § 2.4. ИЗГОТОВЛЕНИЕ КОРПУСОВ НАРАЩИВАНИЕМ МЕТАЛЛА Метод гальванопластики или изготовления корпусов применяется недавно. Сущность его заключается в электролитическом осаждении слоя металла на оправку, которая по окончании процесса удаляется из готовой детали. Метод может быть осуществлен двумя способами: а) наращиванием корпусов на неразрушаемых (возвратных) формах; б) на разрушаемых (невозвратных) формах. К материалу неразрушаем ыхформ предъявляются следующие требования: а) высокая коррозионная стойкость; б) хорошая обрабатываемость; в) малая сила Сцепления с гальваническим осадком; г) износоустой- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [ 18 ] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0133 |

||||||||||