|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [ 10 ] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] я s с; vo § a, H *- О Й О Or- H , m 5( 1 C3 Я с ас S Ю 2 о я О , 5 м S о» 12 о о" о

о о S- «ли

я &ё 2i Й га к* га >, J3 CU (L> и «с о 5§ значения усилие. Штамповка заканчивается 2-3 ударами пуансона. Штамповка заготовок фланцев производится на гидравлических и фрикционных прессах. Удельное давление при штамповке должно быть не менее 0,8-1 Т/см для деталей весом от 0,1 до 1 и не менее 1,3-1,5 Т/см для деталей весом от 1,5 до 5,5 кГ. При работе на фрикционных прессах после заливки жидкого металла в полость матрицы необходимо дать выдержку из расчета 2 сек на 10 мм высоты заготовки для предотвращения выброса жидкого металла. Температура матрицы при работе не должна превышать 400° С, а пуансона - 350° С. При конструировании оснастки для изготовления фланцев методом штамповки жидкого металла необходимо предусмотреть, чтобы разъем между матрицей и пуансоном находился в плоскости, проходящей через периметр наибольшей поверхности заготовки. Для того чтобы распространение фронта кристаллизации шлб в направлении места приложения давления, наиболее массивную часть заготовки располагают в непосредственной близости к пуансону штампа. Штамповочные уклоны для внутреннего контура заготовки можно найти из табл. 1.17 (см. рис. 1.41). Таблица 1.17

фланца К табл. 1.17 Таблица 1.18

Эти уклоны для наружных поверхностей заготовок, штампуемых на фрикционных прессах, приведены в табл. 1.18 (см. также рис. 1.42). При штамповке заготовок па гидравлических прессах с неразъемной матрицей штамповочные уклоны по наружному контуру не делаются. . Все сопряжения поверхностей заготовки выполняются но радиусам, иначе при штамповке в местах сопряжений появляются трещины и штампы подвергаются быстрому износу. На необрабатываемых поверхностях сопряжения по наружному контуру заготовки имеют радиусы скругления не менее 1,5 мм, по внутреннему - не менее 2,5 мм, на обрабатываемых по наружному контуру - не менее 2 мм, по внутреннему - не менее 3,5 мм. Односторонние припуски на механическую обработку заготовки фланца, полученной штамповкой жидкого металла, приведены в табл. 1.19. Таблица 1.19 Рнс. 1.42. Заготовка дроссельного фланца к табл. 1.18 Размеры заготовки, мм Припуски на механическую обработку в зависимости от чистоты обработки, мм До 40 40Н-60 60-100 100-160 160-Т-250 250--360 1.25 1.75 1,25 1.75 2,25 1,75 2,25 Допуски на размеры заготовки волноводного фланца, полученного штамповкой жидкого металла, можно определить из табл. 1.20. Пример конструкции заготовки волноводного фланца, полученного штамповкой жидкого металла, приведен на рис. 1.43. В табл. 1.21 указаны основные размеры заго- Размер заготовки, мм Допуски, мм До 16 164-25 2540 404-60 604-100 1004-150 1504-210 2104-280 2804-350 0.25 0.15 Дополнительный плюсовой допуск на размеры, зависяи1ие от неточности дозировки металла 2.0 2.0 2.0 2.0 2.5 2.5 3.0 3,0 3.5 товки, припуски на механическую обработку и допуски на размеры заготовки. J у При изготовлении прямоугольных дроссельных фланцев горячей штамповкой нагретые заготовки (латунные до температуры 820-850° С, алюминиевые до 450° С)  Рис. 1.43. Заготовка дроссельного фланпа ь габл. 1.: помещаются в штамп, нагретый до температуры 150- 200° С. Предварительно матрица и рабочая часть пуансона покрываются смазкой, аналогичной по составу смазке, применяемой при жидкой штамповке. Штамповка ведется на эксцентриковых прессах. Припуски на изготовление корпуса дроссельного фланца при горячей штамповке можно выбрать по табл. 1.21.

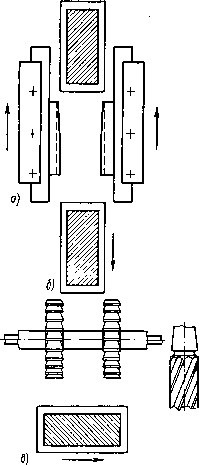

Заготовка фланца, полученная горячей или жидкой штамповкой, отжигается для снятия внутренних напряжений, с нее удаляется окалина и обрабатывается внешний контур. Обрубку но к-онтуру, черновую прошивку окна (удаление перегородки) и последующую рихтовку ведут в штампах. Калибровку окна осуществляют притягиванием или штамповкой в зависимости от требуемой точности размеров. Подрезка торцевой поверхности и фрезерование или расточка дроссельной канавки и канавки под уплотнение осуществляется после установки фланца на волноводную трубу. При изготовлении дроссельных фланцев применяется литье но выплавляемым моделям и под давлением. Это позволяет получить заготовки фланцев, нуждающиеся в незначительной механической обработке. Процесс сборки фланца с волноводом заключается в следующем: 1) подготовка волноводной трубы; 2) установка фланца и соединение его с волноводной трубой; 3) обработка контактной поверхности, получение дроссельных канавок, канавок под уплотнение и крепежных отверстий. Фланец устанавливается на необработанную волноводную трубу или на специально обработанный посадочный поясок, обработка которого ведется: протягиванием парными протяжками на вертикальном протяж-" ном станке (рис. 1.44, а); фрезерованием парными дисковыми фрезами (рис. 1.44, б); фрезерованием на вертикально-фрезерном станке в универсальном приспособлении с помощью концевых фрез (рис. 1.44, в). Показатели трудоемкости получения посадочных поясков под фланец приведены в табл. 1.22. Для предупреждения деформации в канал волновода при обработке вводится стальная оправка. После обработки посадочных мест волноводная труба и фланец обезжириваются, травятся для удаления окислов и собираются. При этом для предварительной фиксации и крепления фланцев на волноводной трубе используют кернение или специальные приспособления.  Рис. 1.44. Обработка посадочных поясков: а - протягиванием парными протяжками; б - фрезерованием парными дисковыми фрезами; в - фрезерованием концевой фрезой [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [ 10 ] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0113 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||