|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [ 15 ] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] образоваться трещины в шве и околошовной зоне. Если количество сварных швов велико, то вначале накладывают длинные швы большого сечения, затем короткие, меньшего сечения; при сварке близко расположенных швов второй шов выполняют после того, как остынет первый; выбирая режимы сварки, необходимо учитывать, что с увеличением тока и уменьшением скорости возрастает площадь проплавления, а с увеличением длины дуги и диаметра электрода при неизменной силе тока глубина проплавления уменьшается. Высокое качество сварного соединения обеспечивают, изготовляя детали волноводных сборочных единиц из однородных сплавов. Допускается комбинация технически чистого алюминия со сплавами АМц и в меньшей степени АМг. Дюралюминий не применяют, так как при этом в сварном шве могут быть непровары, поры и трещины. В качестве присадочного материала используется либо материал того же состава, что и свариваемые металлы, либо технически чистый алюминий. Последовательность операций при технологическом процессе аргонодуговой сварки приведена в табл. 2.3. Для изготовления волноводных сборочных единиц из алюминия используют пайку. Припои с большим количеством алюминия и легированные для понижения температуры плавления кремнием, медью, цинком и т. д. (табл. 2.4) позволяют производить флюсовую пайку алюминия, малолегированного алюминиевого сплава АМц и частично АМг. различными способами - горелкой, погружением в расплав солей (табл. 2.5), токами высокой частоты и в печах. С понижением температуры плавления алюминиевых припоев можно паять без пережога сплавы Д16, В95. Припои этой группы отличаются малым удлинением, высокой твердостью и достаточной прочностью. Флюсы, применяемые при пайке алюминия и его сплавов, должны обеспечивать очистку поверхностей деталей и припоя от окислов и загрязнений, предохранять нагретые поверхности от нового окисления, улучшать смачивание расплавленным припоем соединяемых поверхностей и затекание припоя в зазоры между ними. Флюс для пайки алюминиевых волноводных сборочных единиц должен отвечать следующим требованиям. 1. Активно очищать поверхности паяемых деталей от окислов и других загрязнений раскислением или раство- Операции Оборудование Применяемые материалы Обезжиривание ~ органическими растворителями Сушка на воздухе Травление в щелочи Промывка в горячей воде Осветление в азотной кислоте Промывка в горячей воде Сушка Сборка Аргонодуговая сварка Стальной противень Ванна стальная с подогревом и вентиляционным отсосом Ванна стальная Ванна винипласто вая с вентиляцией То же вен- Калорифер с тилятором Специальные приспособления, прижимы и струбцины Установка переменного тока для сварки в защитной среде Бензин Б-70 или ацетон Едкий натр (SO-SO г/л) Азотная кислота с удельным весом 1,4 -(ЗОг-ный раствор) Электрод 2 мм) Присадочная волока 2,5 мм) (1,2- про-(2- Режим работы /, °с 50-60 70-80 18-25 70-80 100- 120 Сила тока 75-90а 15-20 5-10 10-15 30-60 Таблица 2.4

Примечание. Эвтектическое соединение KFAIF3 содержит 54% AIF3 н 46% KF. рением их с образованием более легкоплавких соединений. 2. Иметь температуру плавления и начало флюсующей активности несколько ниже температуры плавления припоя, а температуру потери флюсующей активности значительно выше температуры процесса пайки. 3. Обладать при пайке жидкотекучестью настолько, чтобы полностью заполнить зазоры паяемых соединений и обеспечить образование защитных.слоев на поверхности деталей в местах пайки, достаточных для предохранения нагретого металла и расплавленного припоя от окисления. 4. Повышать поверхностную активность расплавленного припоя для лучшей смачиваемости им поверхности основного металла и затекания в зазоры паяемых соединений. Флюсы для пайки алюминия и его сплавов представляют смеси хлоридов и фторидов щелочных металлов. В качестве основных добавок в них вводится хлористый цинк и другие хлориды тяжелых металлов (табл. 2.6). Таблица 2.6

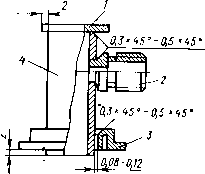

С флюсами, указанными в таблице, можно паять де-. тали, изготовленные из алюминия и его сплавов АМц, АМг, Д1, Д16, В95, АЛ2, АЛ9, АЛ 11 в любых сочетаниях. Подготовка к пайке включает очистку от загрязнений, красок, масел, окисной пленки, а также сборку и фиксацию деталей под пайку. Вначале детали подвергают обезжириванию в органических растворителях для удаления с их поверхности жировых и масляных веществ, так как при пайке они обугливаются и препятствуют растеканию припоя по поверхности металла. Последующим травлением удаляют с поверхности деталей окислы металла. Это повышает действие паяльного флюса, взаимодействие припоя с основным металлом делается более полным и повышается качество паяных соединений. Детали должны поступать на пайку сразу же после травления. Подготовленные детали собираются в сборочные единицы; при этом используют кернение для крепления фланцев на волноводных трубах или специальные приспособления. Чтобы при пайке не происходило затекание флюса и припоя в полость волноводов, труба должна выступать с наружной стороны фланца не менее чем на 2 мм, а зазор между паяемыми поверхностями должен быть не менее 0,08-0,12 мм для лучшей растекаемости припоя (рис. 2.2). Пайку сборочных единиц выполняют на графитовых оправках. Детали волноводов нагревают до 450-500° С, затем шов профлюсовывают и детали нагреваются до 550-600° С, после этого с одной стороны подается припой с таким условием, чтобы он пришел на другую сторону шва и вытеснил весь флюс из паяе- Рис. 2.2. Технологические припуски, фаски и зазоры, необходимые при выполнении паяных соединений: / - пластина: 2 - втулка; 3 -фланец; 4 - волноводная труба мого соединения. Затем при необходимости можно добавить припой с противоположной стороны. Остатки кислотных флюсов гигроскопичны и активны в коррозионном отношении, поэтому их удаляют, тщательно промывая сборочные единицы в горячей проточнойводе, а затем в холодной, протирая швы жесткими волосяными щетками. Отмывку производят не позднее чем через час после пайки. Качество отмывки проверяют нанесением 2%-ногр раствора AgNOs на швы. При появлении на шве белого налета хлористого серебра отмывку повторяют. Типовой технологический процесс пайки приведен в табл. 2.7. К недостаткам паяных и сварных соединений алюминия относятся низкая коррозионная стойкость металла швов по сравнению с основным металлом и необходимость защиты швов лаком перед нанесением покрытий, так как паяные швы в процессе нанесения химических и гальванических покрытий растравливаются, а также необходимость механической обработки сварных швов (удаление проплава), наличие непроваров или проплавов с противоположной стороны шва. Непровар сварного шва может быть очагом коррозии. Комбинированные соединения лишены недостатков сварных и паяных соединений. В этом случае вначале производят аргонодуговую сварку без проплава шва. Затем шов пропаивают с противоположной стороны твердым припоем, состоящим из 70% алюминия и 30% цинка. На комбинированные соединения могут наноситься гальванические и химические покрытия. Они удовлетворяют требованиям прочности и герметичности конструкции. Иногда форма деталей и их взаимное расположение Не позволяют вести пайку обратной стороны шва. Кроме того, из-за высокой температуры плавления припой нельзя применять для соединения тонкостенных деталей волноводных сборочных единиц. В этом случае вначале ведется пайка шва, а затем по паяному шву осуществляют аргонодуговую сварку. Возможность аргсУнодуговой сварки паяных соединений без полного расплавления металла паяного шва вызвана тем, что в процессе пайки химический состав шва изменяется, это ведет к увеличению температуры плавления по сравнению с температурой плавления припоя. Так, в результате пайки припоем 34А, пред-

ставляющим собой тройную эвтектику системы А1 - Си - Si, которая состоит из трех фаз (твердого раствора на основе алюминия, АЬСи и кремния), происходит рост зерен твердого раствора алюминия и диффузия кремния и меди в основной металл. При этом темпера- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [ 15 ] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0117 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||