|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Чем ближе это отношение к единице, тем лучше у волноводного корпуса весовой критерий. Под критерием технологической себестоимости изготовления корпуса волноводного устройства Кт понимают величину, обратную технологической себестоимости С: 1/С. Технологическая себестоимость - это часть полной себестоимости, зависящая от варианта технологического процесса: для единичной детали для годовой программы где а - текущие затраты на одну деталь; b - единовременные затраты на годовую программу; Лгод - годовая . программа выпуска. Величина Лгод обычно задана, а величины а и b определяются так: где т - затраты на основные материалы и технологическое топливо (с учетом сумм, возвращенных предприятию при утилизации отходов материалов); /ц - заработная плата производственных рабочих; /кз - заработная плата наладчиков оборудования; Р - затраты, связанные с эксплуатацией оборудования нормальных приспособлений и инструмента; i - стоимость специального инструмента и оснастки, необходимых для выполнения годовой программы; k - коэффициент, учитывающий срок службы оснастки, а также расходы, связанные с эксплуатацией, включая ремонт оснастки. Затраты па основные материалы определяются из выражения где Cm и Со -стоимость единицы (кГ, м) материала и отходов соответственно; qm я qo - норма расхода матс- риала иа деталь и вес отходов на одну деталь соответственно. Заработная плата производственным рабочим где Тт - норма штучного времени, ч; S - тарифная ставка; п - число операций. . Заработная плата наладчиков оборудования где Гпз -норма подготовительно-заключительного вре-- мени (применительно к наладке), ч; г - число перенала- док в год. При сравнении конструктивных модификаций корпуса и технологических процессов уменьшение критерия технологической себестоимости говорит об ухудшении технической эффективности принятого конструкторско-тех-нологического варианта. Рассмотренные методы изготовления корпусов характеризуются определенными значениями достижимой точности размеров, формы и чистоты поверхностей, изготовляемых деталей и сборочных единиц. Иногда эти показатели могут не совпадать с требованиями к точности размеров, формы и чистоте поверхностей корпуса волноводного устройства определенной конструкции. Тогда при этом процессе вероятность брака будет определяться технологическим процессом и конструкцией корпуса устройства. Для обеспечения соответствия параметров требованиям технических условий существует два пути - разбраковка и настройка. При изменении процента брака в результате различия технологических процессов и модификаций конструкции изменение технической эффективности учитывается критерием надежности. При использовании настройки или взаимного подбора, собираемых в тракт волноводных устройств, в случае отсутствия элементов настройки изменение технической эффективности учитывается критерием взаимозаменяемости. Время сборки и настройки таких устройств служит мерой оценки технической эффективности метода изготовления корпуса волноводного устройства. Критерий взаимозаменяемости определяется как отношение трудоемкости сборки и па- стройки устройства с номинальными размерами, формой и чистотой поверхностей к трудоемкости сборки и настройки реального волноводного корпуса: Если конструкцию корпуса волноводного устройства нельзя изменить, то выбор технологического процесса осуществляют по критерию минимальной себестоимости. При этом сравнивается технологическая себестоимость волноводного корпуса при различных технологических процессах его изготовления. § 2.7. ВНУТРЕННЯЯ ОТДЕЛКА КОРПУСОВ Электрические характеристики устройств СВЧ зависят от удельного сопротивления металла токонесущих поверхностей и их микрогеометрии. Коррозия токонесущей поверхности ведет к появлению на ней диэлектрического (АЬЬз), полупроводникового (СыгО) или проводящего слоя. Если продукт коррозии диэлектрик, то токи СВЧ текут под окисным слоем, если - полупроводник или проводник, часть тока течет в коррозионном слое, что вызовет рост активных потерь. Кроме того, коррозия может изменить микрогеометрию и микроструктуру поверхностного слоя, увеличить шероховатость токонесущей поверхности. Поэтому даже, если продукт коррозии диэлектрик, затухание растет. Устойчивость к коррозии зависит от использования защитных покрытий или материалов, не поддающихся воздействию окружающей среды. Покрытия делятся на проводящие и непроводящие. Проводящие покрытия - это гальванические осадки. Если толщина покрытия больше глубины проникновения, то оно становится токонесущим слоем и затухание зависит уже не от конструкционного материала стенок волновода, а от шероховатости поверхности осадка, его удельного сопротивления (которое является функцией структуры и пористости осадка) и рабочей частоты. При нанесении гальванических покрытий, если не приняты специальные меры, чистота поверхности ухудшается по сравнению с чистотой базового металла. В табл. 2.!9 приведены коэффициенты приращения за-144  тухания для некоторых покрытий, вызванного шерохова-- тостью токонесущей поверхности.

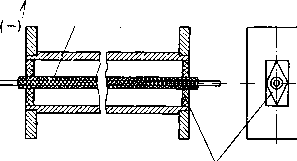

Структура осадков и их удельное сопротивление зависят от способа нанесения, режимов осаждения и составов ванн. Поэтому при изготовлении волноводов необходимо выбирать режим, при котором осадки имеют наименьшее удельное сопротивление. Коррозионная стойкость и устойчивость параметров осадков к воздействию окружающей среды определяются их пористостью. Основой повышения стойкости покрытий является уменьшение пористости, а ее величина определяется составом электролита и катодной плотностью тока. Скорость развития коррозии в порах зависит от режимов промывки. Пористость осадков появляется и при колебании катодной плотности тока, если электропитание осуществляется от нестабилизированного источника. Разброс расстояний между покрываемой поверхностью и анодом, глубины погружения в ванну ведет к разбросу пористости покрытий для партии устройств. Наиболее широко применяется покрытие токонесущих поверхностей серебром из цианистых ванн, которое выполняет защитные функции, а также уменьшает активные потери. Цианистые электролиты имеют хорошую рассеивающую способность и высокое качество осадков. Однако у них есть существенные недостатки: они ядовиты, неустойчивы, малопроизводительны. При покрытии серебром изделий из меди и ее сплавов их поверхность предварительно амальгамируется в растворе следующего состава {гл): ртуть двухлористая HgClaHaO 7-7,5 аммоний хлористый NHCl . . . 3-4 серебро хлористое AgCl .... 35-39 калий цианистый KCN..... 20-35 Колебаниеплотности тока (0,2-0,5 а/дм) при гальваническом серебрении из цианистых электролитов и их температуры (18-35° С) незначительно влияет на удельное сопротивление получаемых осадков. При серебрении длинных волноводных трактов, для того чтобы обеспечить равномерность толщины покрытия на внутренней поверхности, используется принудительная циркуляция электролита сквозь волновод. При этом целесообразно периодически изменять направление Капроновая сета Подача ~шшро/шта  Керамический вкладыш Рис. 2.20. Схема использования внутренних анодов при серебрении движения электролита. Однако при серебрении с принудительной прокачкой электролита толщина покрытия по длине волновода неравномерна и качество его неодинаково. Так, для волноводов сечением 7,2 X 3,4, длиной 500 мм с одним изгибом при толщине покрытия у торцов 16-18 мкм в середине эта толщина составила 5-6 мкм при рыхлой и пористой структуре. В результате при такой технологии покрытия приходится увеличивать его толщину на краях волновода, чтобы в середине получить покрытие желаемой толщины. Это значительно удлиняет технологический процесс изготовления волноводов и повышает их стоимость. Хорошие результаты дает применение внутренних анодОв (рис. 2.20), в качестве которых используются серебряная проволока диаметром не менее 0,8 мм. Дополнительный анод протягивается через волновод. На один из фланцев надевается заглушка со штуцером, позволяющим присоединить резиновый шланг насоса прокачивающего электролит. Другой фланец погружается в электролит. Корпус волновода соединяется с катодной штангой, а дополнительный анод -с анодной. Этим способом можно покрыть волноводы сечением не менее 7,2 X 3,4. При меньших размерах поперечного сечения серебряные покрытия получают химическим осаждением. Для этого используют автокаталитическое осаждение серебра из цианистого раствора при ионно-адсорбцион-ной подготовке поверхности. Катализатором процесса служит латунь стенок волноводного корпуса. Технологический процесс состоит в следующем. Предварительно корпус обезжиривают в бензине и обрабатывают при температуре 18-20° С в течение 5-10 сек в , растворе следующего состава (г/л): натрий едкий........... 30-50 натрий углекислый........ 20-30 тринатрнйфосфаг......... 50-70 жидкое стекло ...... 10-15 Затем корпус декапируют в 5-7%-ном растворе цианистого калия при 18-20° С в течение 5-7 мин и серебрят при температуре 18-20° С в течение 2 ч в растворе следующего состава (в пересчете на металл), г/л: цианистое серебро....... 3-6 цианистый калий .......16-19,5 дистиллированная вода . . . • . - При этом получается осадок серебра толщиной 5-7 мкм на всей поверхности волноводного корпуса. Процесс ведется при циркуляции электролита через канал волновода. Серебреный узел пассивируется в 1%-ном растворе бихромата калия. Измерения, проведенные для серебреных латунных волноводов, показали, что величина затухания для них на X = 3 см на 34% выше расчетной. Различие между теоретической и расчетной величинами затухания объясняется прежде всего пористостью и шероховатостью покрытия. Его можно уменьшить при пспользованин несимметрично выпрямленного тока или реверсирования тока, дающего более плотные и блестящие покрытия (рис. 2.21). Интенсифицировать процесс серебрения можно применением ультразвука. В связи с этим исключается предварительная операция амальгамирования, рабочие плотности тока могут быть повышены до [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0114 |

||||||||