|

|

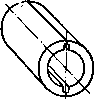

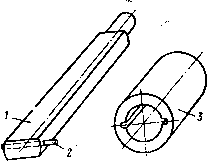

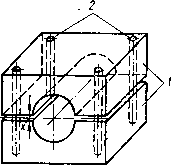

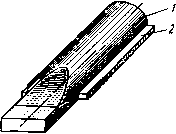

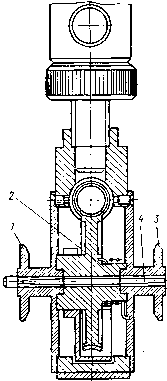

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [ 33 ] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] получаются продольные пазы в стенках волноводных труб. В волноводах очень малого поперечного сечения применение секций сборной конструкции невозможно из-за больших потерь СВЧ мощности, а для получения пазов не удается точно изготовить протяжку с иглой, так как их размеры становятся слишком малыми. Изготовление поляризационного ослабителя, предназначенного для работы в миллиметровом диапазоне, состоит в следующем: вначале изготовляют керн с про-   Рнс. 3.21. Волноводная секция, выполненная из двух половин с пазом для поглощающей пластины Рис. 3.22. Протяжка для изготовления продольных пазов: / - корпус протяжки; 2 - режущая игла; 3 - волноводная секция с продольными пазанн дольными выступами, расположенными точно по его центру. На керн надевается серебряная трубка и прокатывается. В результате получается волноводная секция с пазами, точно лежащими в диаметральной плоскости волновода, в которые затем вставляются слюдяные пластины. Точность размеров волноводной секции зависит от точности размеров керна. Для его изготовления ис- пользуется пресс-форма, внутренняя поверхность которой представляет собой цилиндр (рис. 3.23) со впадинами, имеющими высоту (х) продольных пазов, получаемых в волноводной секции. Пресс-форма изготовляется из легированной стали ХВ1. Сопрягаемые поверхности .ее деталей шлифуются. Для обеспечения их взаимной фиксации применяются штифты. При изготовлении пресс-формы вначале обрабатывается цилиндрическое отверстие, равное внутреннему диаметру вращающейся секции ослабителя. Оно должно быть строго симметрично относительно плоскости разъема. Затем заготовка пресс-формы разъединяется на две половины, каждую из которых сошлифовывают на величину х12у где x - толщина поглощающей пластины, т. е. высота паза волноводной секции. Заготовку керна закладывают в полость пресс-формы и обжимают на прессе. Заготовка керна при этом принимает форму круглого отверстия пресс-формы, а за счет зазора по всей ее длине на цилиндрическом керне образуется продольный выступ. Керн можно изготавливать из углеродистой стали (У8А).   Рис. 3.23. Схематическое изображение пресс-формы: / - половины пресс-формы; 2 - шлифты Рис. 3.24. Керн для изготовления неподвижной волноводной секции: / - корпус; 2 - продольный выступ Для получения продольных выступов диаметр заготовки керна берется несколько больше диаметра вращающейся секции ослабителя. Излишки материала служат для образовалия продольных выступов на керне. С помощью пресс-формы изготовляют два керна. Один используется для обкатки вращающейся секции, а второй - для обкатки неподвижных секций. В первом керне выступы, полученные после пресс-формы, обрабатываются по всей длине до получения необходимого размера. Керн для изготовления деталей ослабителя в волноводе сечением 1,6 X 0,8 мм должен иметь выступ не более 0,1 мм. В керне для изготовления неподвижных секций шлифовкой выполняются переходы от волновода прямоугольного сечения на круглый, как показано на рис. 3.24. Затем проводится термическая обработка и окончательная доводка обоих кернов. Для изготовления неподвижной и вращающейся секций ослабителя берут цилиндрическую заготовку из серебра (ее длина выбирается в зависимости от длины неподвижной и вращающейся секций ослабителя) и сверлят в ней сквозное отверстие, в которое свободно входит керн вместе с продольными выступами Затем заготовка надевается на керн и производится обкатка ее на вальцах до полного обжатия керна, после чего заготовку с керна снимают. В полученный отрезок круглого волновода с двумя продольными пазами (рис. 3.25) вставляются слюдяные пластины, покрытые тонким слоем поглощающего материала. Волноводные секции при помощи кондуктора и оправок собираются в обоймы, служащие корпусом поляризационного ослабителя. Этим способом пользуются при изготовлении поляризационных ослабителей на волноводах сечением 1,1 X Х0,55 и 1,6X0,8 мм. Конструкция ослабителя показана на рис. 3.25. Поляризационные ослабители состоят из трех секций: двух неподвижных с длиной 1А мм я одной вращающейся 18 мм. В качестве поглощающего материала использована телевизионная калиброванная слюда марки Ж, с толщиной примерно 30 мкм. С одной стороны она покрывается тонким слоем платины, величина поверхностного сопротивления такого слоя  Рис. 3.25. Конструкция поляризованного ослабителя: 1,3 - неподвижные секции; 2 - вращающаяся секция; 4 - поглощающая пластина 300 ом/см. Для уменьшения КСВН пластины слюды, вставленные в ослабитель, имеют скосы с двух сторон под углом 45°. Для отсчета ослабления ослабитель имеет прямоотсчетную шкалу. Аналогично можно изготовить ферритовые вентили, основанные на эффекте Фарадея, и эталонные нагрузки в коротковолновой части миллиметрового диапазона. § 3.5. ИЗГОТОВЛЕНИЕ ВОЛНОВОДНЫХ ФЕРРИТОВЫХ УСТРОЙСТВ СВЧ Технология изготовления устройств СВЧ, содержащих ферриты, заключается в установке в волноводный корпус ферритовых вкладышей и креплении на нем постоянных магнитов. Ферритовые вкладыши устанавливают в канал волновода двумя способами: а) с помощью диэлектрической (фторопластовой, пенопластовой) арматуры; б) прикрепляют непосредственно к стенке волновода. Первый способ сводится к изготовлению деталей арматуры, сборке ее с ферритом в пакет и установке его в канал. Второй предусматривает приклеивание или пайку ферритовых вкладышей к стенкам волновода. При выборе клеев надо учитывать следующие требования: 1) соединение не должно существенно увеличивать потери СВЧ энергии в устройстве; 2) соединение должно сохранять механическую прочность при крайних рабочих температурах; 3) температурный коэффициент линейного расширения клея не должен существенно отличаться от ТКЛР материала стенок волновода; 4) клей должен иметь незначительную усадку; 5) желательно применять технологичные клеи, не требующие для получения качественных клеевых швов высоких температур и давлений. При вклеивании ферритовых вкладышей необходимо обеспечить контролируемое и равномерное давление на феррит. При недостаточных давлениях клеевые швы получаются толстые, с пониженной теплопроводностью, несплошные. При завышении давления могут возникнуть внутренние напряжения. Неравномерность давления на раз- личных участках ферритового вкладыша ведет к его перекосу и смещению. Постоянное и равномерное давление обеспечивается специальным пневматическим приспособлением. Приспособление состоит из элластичного баллона, соединенного с магистралью сжатого воздуха через редуктор. Баллон устанавливается в базирующую кассету, в одной из стенок которой имеются окна для постановки ферритовых вкладышей. На поверхность ферритовых вкладышей наносится слой клея, кассета вдвигается в волновод и фиксируется в его фланце. После установки кассеты в баллоне создается повышенное давление. Вкладыши прижимаются к поверхности волновода. Усилие прижима остается неизменным в процессе склеивания. Приспособление обеспечивает высокую точность постановки ферритовых вкладышей в полости волновода. Во избежание прилипания к волноводу и ферритовым пластинам поверхность кассеты покрывается фторопластовым лаком. Большое значение имеет способ нанесения клея на пластины. При слишком тонком слое шов получается неоднородным, содержит газовые включения. Излишек при толстом слое клея вытекает на поверхность волновода, затрудняя извлечение приспособления, вызывая рост потерь и уменьшение электропрочности. Поэтому необходима строгая дозировка клея. Для крепления ферритов к стенкам волноводов кроме приклеивания используется пайка. Непосредственная пайка феррита с металлом невозможна. Поэтому поверхность феррита вначале металлизируют. Наиболее широко применяется металлизация поверхности феррита вжиганием. При этом на поверхность феррита наносится паста, содержащая химические, соединения серебра (AgCOa или Ag20), легкоплавкое неорганическое стекло и органическую связку. Процесс вжигания серебра основан на том, что при нагревании серебро восстанавливается до металла и прочно сцепляется с поверхностью феррита легкоплавким стеклом (плавнем). Технологический процесс металлизации вжиганием состоит в следующем. На поверхность феррита после очистки наносится паста и изделие помещается в печь. После доведения температуры печи до 250-320° С дается выдержка, необходимая для химического разло- жения (выгорания) органической связки. Выдержка необходима для того, чтобы избeжaJь бурного газоотделения при выгорании связки и сохранить целостность слоя пасты. Во второй стадии при 350-500° С происходит восстановление серебра. После десятиминутной выдержки температура печи повышается. При этом расплавляется вначале борат свинца, а затем окись висмута, входящие в плавень. -.Образуется коллоидное соединение металлического серебра с плавнем, имеющее температуру плавления ниже температуры плавления чистого серебра. Вжигание серебра в феррит начинается при 600° С. Оптимальная температура вжигания - 750° С. Выше 850° С температуру поднимать нельзя, так как плавень вместе с серебром начинает испаряться, расплавленное серебро стягивается в капли за счет поверхностного натяжения и слой металлизации разрушается. Сцепление достигается за счет проникновения металлав поры феррита. Однократное вжигание дает слой металла толщиной в 5 мкм, которую можно увеличить до 20 мкм повторным вжиганием. Прочность такого слоя на отрыв достигает 30-35 кГ/см. Толщину слоя серебра увеличивают и электролитическим путем. Пайка ферритовых вкладышей с металлизированной поверхностью к стенке волновода ведется с использованием фиксирующих оправок, прижимающих феррит к стенке волновода. При этом, чтобы избежать появления внутренних напряжений в феррите, желателен равномерный нагрев всей сборки до температуры пайки и постепенное ее остывание. Большое число волноводных устройств содержат ферриты, работающие в постоянном магнитном поле, которое создается постоянными магнитами, закрепленными на волноводе. Мгагниты приклеивают к стенке волновода. К склеивающим веществам предъявляются следующие требования: 1) высокая прочность клеевого соединения; 2) способность сохранять прочность в заданном интервале температур и механических воздействий; 3) совместимость ТКЛР клея и соединяемых элементов. Для приклеивания магнитов хорошие результа-, ты дает следующий состав, вес. ч.: [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [ 33 ] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0136 |