|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]  покрывают латунью или сталью до требуемой толщины (до 3-5 мм). Распыление сопровождается изменением структуры металла, его физических свойств и химического состава. Образуемый при металлизации слой состоит из сцепленных друг с другом частиц металла, каждая из которых покрыта окисным слоем. Они сцепляются механически, сплавления или сваривания их не происходит. Поэтому покрытия отличаются пористостью, несколько пониженным (на 6-12%) по сравнению с исходным металлом удельным весом и повышенным удельным сопротивлением. Для покрытий толщиной до 0,1 мм проводимость снижается в 8-10 раз. Для толстых покрытий удельное электрическое сопротивление составляет (в мком-см): для меди 4,5, для алюминия 10, для латуни Л62 13,8. Для уменьшения удельного сопротивления токонесущих поверхностей предварительно наносят на форму гальваническим методом тонкий (2-3 мкм) слой серебра или создается защитная среда в зоне распыления. При этом частицы металла не окисляются и удельное сопротивление покрытия возрастает не более чем в 0,5-1,5 раза. Разбрызгивание ведется струей аргона или азота. Этот способ более прост и производителен, чем нанесение подслоя серебра гальваническим путем. Применение защитной среды целесообразно лишь на первом этапе нанесения покрытия - при получении слоя толщиной 3--5 мкм: Последующие слои, не являющиеся токонесущими, можно наносить по общей методике. Полученные распылением покрытия имеют низкую механическую прочность. Сопротивление разрыву для них составляет лишь 25% прочности прокатанного металла. С такими механическими характеристиками не только эксплуатация, но и снятие с форм корпусов невозможно. Увеличение их механической прочности до 60% от номинальной достигается вакуумной пропиткой заготовки эпоксидной смолой. Пропитка ведется до снятия корпуса с оправки. Одновременно с повышением механической прочности она обеспечивает герметичность узла. При выборе пропиточного материала надо учитывать коэффициенты теплового расширения слоя покрытия. В табл. 2.17 приведены значения ТКЛР для покрытий, полученных распылением. После пропитки формы извлекаются с помощью пресса. Исходный металл 10 ТКЛР покрытия, град- „ Металлизация распылением осуществляется специальными установками, в которых плавление распыляемого металла производится электрической дугой. Наиболее распространены аппараты, у которых металл для распыления применяется в виде проволоки. Применяются также аппараты, работающие Таблица 2.17 на металлических порошках. Характеристики наиболее распространенных металлизирующих аппаратов, использующих электрическую дугу для расплавления металла, приведены в табл. 2.18. - На рис. 2.19 схематически изображена распыляющая головка. Электрическая дуга образуется между двумя проволочными электродами, которые под ее воздействием плавятся. Жидкий металл выбрасывается из сопла струей сжатого газа. По мере расплавле- Алюминий....... Латунь Л62...... Броиза ........ Медь......... Сталк низкоуглеродистая 24,0 17,5 16,5 14,0 12,0 Таблица 2.18 Характеристика Аппараты Ручные ЛК-У ЭМ-ЗА Стационарные ЛК-4 ЭМ-6 Вес без шланга, кг . . . Диаметр применяемой проволоки, лл . . . . Электрический ток . . . Рабочее напряжение, в Потребная мощность, кв Рабочее давление сжатого газа, кГ1ск? . . . . Расход газа, м?1мин . . Максимальная скорость подачи проволоки, м/мин ........ Производительность, кГ/ч

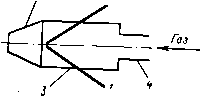

1,5-2,5 переменный и постоянный 25-40 до 7 4-6 0,8-0,9 4,5 10 ния электроды подаются в головку механизмом подачи. Используя электроды, состоящие из отрезков проволоки различного состава, можно получить многослойные покрытия. Расстояние от сопла до покрываемой поверхности при напылении меди и латуни должно составлять 150- 200 мм. Толщина покрытия регулируется числом проходов аппарата и скоростью 2 1 его перемещения отно- сительно - металлизируемой поверхности. Точность размеров полости для волноводных корпусов, полученных методом распыле- ния металла, лежит в Рис. 2.19. Схема распылительной го- пределах 3-4-ГО клас-•°™ са, а чистота токонесу- 1 - проволочные электроды; 2 - керамнче- » сп пп mi скнй мундштук; 3 -корпус головкн; i- ЩеИ ПОВСрХНОСТИ О газоподводящая магистраль б-ГО КЛЗССа Металлизация распылением- способ универсальный, не требующий высокой квалификации, характеризуется высокой производительностью. Так, металлизация волноводного корпуса средней сложности, предназначенного для работы на длине волны 3 см, занимает около 20-30 мин. При разработке технологического процесса металлизации распылением необходимо учитывать, что процесс надо вести в вытяжном шкафу.  § 2.6. ВЫБОР МЕТОДА ИЗГОТОВЛЕНИЯ КОРПУСОВ Вопрос оптимальности выбора метода изготовления корпусов волноводных устройств неразрывно связан с анализом их конструктивного решения. Эта связь обусловлена тем, что метод изготовления во многом определяется конструкцией корпуса волноводного устройства и, наоборот, конкретный метод изготовления накладывает ограничения на конструкцию. Так, если корпус волноводного устройства изготовляют пайкой или сваркой, он обязательно будет сборным; при изготовлении корпу- са литьем у него появятся литейные радиусы, уклоны, ребра жесткости для обеспечения плоскостности поверхностей, может возрасти толщина стенок. При литье по выплавляемым моделям корпус будет цельным, под давлением - сборным, состоящим из двух половин. Применение гальванопластики или комбинированных методов изготовления предъявляет особые требования к конструкции корпуса волноводного устройства. Поэтому при конструкторско-технологической разработке необходимо использовать обобщенные критерии, позволяющие анализировать и сравнивать варианты решений для создания конструкции и выбора метода изготовления. Критерием такой оценки может быть техническая эффективность, зависящая от надежности, качества, веса и себестоимости корпуса волноводного устройства. В общем виде техническая эффективность представляет собой отношение затрат на производство годной продукции к затратам на производство всей продукции: *5годной *5всей Однако ЭТО выражение затрудняет учет таких факторов как надежность производственного процесса, качество, вес и себестоимость корпуса волноводного устройства при его разработке. Для такой оценки можно использовать критерий эффективности, предложенный Р. К- Раскиным: где Н - надежность производственного процесса изготовления волноводного устройства; Кв - критерий веса корпуса волноводного устройства; Кт - критерий технологической себестоимости изготовления корпуса волноводного устройства; Квз - критерий взаимозаменяемости. Используя это выражение, можно при разработке оценить различные варианты решений, обратив основное внимание на критерии, играющие определяющую роль. Остальные критерии, которые для данного устройства не являются главными, принимаются равными единице. Так, например, если разрабатывается волноводное устройство, основные требования к которому состоят в уменьшении веса, повышении надежности и уменьшении себестоимости, то при расчете технической эффективности критерий взаимозаменяемости можно принять равным единице и т. д. Рассмотрим структуру сомножителей, входящих в выражение эффективности. Под надежностью производственного процесса понимают способность процесса обеспечивать изготовление изделий в соответствии с предъявляемыми к ним требованиями, т. е. годных изделий: где Явх -надежность входного контроля; Ят - надежность технологического процесса; Явых - надежность выходного контроля. При различных методах изготовления корпусов волноводных устройств надежность входного и выходного контроля можно принять неизменной. Определяющей будет надежность технологического процесса: где Яi - надежность j-ой операции; й - общее количество операций. Вероятность появления на выходе технологического цикла, состоящего из К операций т, дефектных изделий: Здесь Л--математическое ожидание или, в данном случае, среднее значение числа дефектов, возникающих при рассматриваемом процессе. Вероятность появления брака на одном рабочем месте можно определить с помощью статистического контроля: где Я - среднее количество дефектов, допускаемое на рабочем месте; /С - количество операций, производимых на рабочем месте. Значит надежность операции о„=1-Л„=1-Х С. Сравнивать надежность технологического процесса можно как при изготовлении различных конструкций корпусов волноводных устройств с помощью одного технологического процесса, так и при изготовлении различных конструктивных модификаций корпуса различными технологическими процессами. В первом случае рассматриваются значения надежностей «критических» операций, т. е. операций, надежность которых зависит от конструкции корпуса волноводного устройства. Во втором - сравнение надежности технологических процессов можно осуществить по надежности «критических» операций. Для формообразования число таких операций ограничено и вероятность брака одна и та же. Это дает возможность оценить надежность технологического процесса при данных условиях производства на основе предыдущих статистических исследований для конструкций одинаковой сложности. Рассмотрим понятие критерия веса Кв корпуса волноводного устройства. Как уже отмечалось, для различных методов изготовления характерны разные конструктивные особенности корпусов волноводных устройств. Появление ребер жесткости при литье но выплавляемым моделям, фланцев для винтового соединения и крепежных винтов при изготовлении волноводного корпуса нз двух половин литьем под давлением, толстого слоя диэлектрика, обеспечивающего механическую прочность корпуса при гальванопластнческом методе изготовления, изменяет вес корпуса волноводного устройства в зависимости от способа изготовления. Технологические требования по совместимости материалов деталей конструкции заставляют иногда использовать материалы с удельным весом, отличным от минимально возможного. Таким образом, различие методов изготовления и конструктивного оформления корпусов ведет к различию их в весе. Эти изменения веса учитываются его критерием, который определяется как отношение гапотетиче-ского (минимально возможного) веса корпуса волноводного устройства к его реальному весу. Минимальным весом можно считать вес корпусов устройства, выполненного из металла с минимальным удельным весом и толщиной стенок, обеспечивающей заданную механическую прочность, у которого отсутствуют особенности конструкции, обусловленные спецификой изготовления: К= В iJB реал- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0134 |