|

|

Главная страница Изготовление элементов конструкций [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [ 12 ] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Трудоемкость операции для труб сечением, мм. Hit

на плите с пастой. Экономические показатели этих способов приведены в табл. 1.23. Обработанная контактная поверхность должна иметь плоскостность не хуже 0,02 : 100, чистоту, соответствующую требованиям 6-8-го класса. В табл. 1.24 приведены допустимые отклонения от перпендикулярности контактной поверхности фланца к оси волновода на 100 мм длины секции. Таблица 1.24 Фрезерование или растачивание дроссельных канавок, канавок под уплотнение и сверление крепежных отверстий осуществляется после обработки контактной поверхности при базировке по каналу волновода и плоскости фланца. Вначале получают дроссельную канавку, затем канавку под уплотнение, после чего обрабатывается обнижение дроссельного фланца от канала волновода к дросеельной канавке. Сверление ведется по кондуктору.

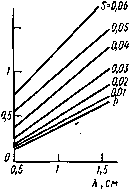

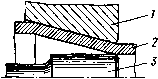

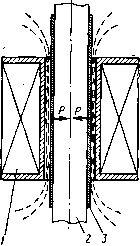

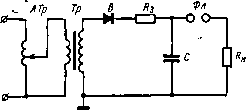

§ 1.6. ИЗГОТОВЛЕНИЕ ПРЯМОЛИНЕЙНЫХ И ИЗОГНУТЫХ ВОЛНОВОДНЫХ ТРУБ КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ Круглый волновод представляет собой трубу с проводящей внутренней поверхностью, снабженную на концах присоединительными фланцами. Используются прямолинейные и изогнутые волноводы. Требования к чистоте токонесущей поверхности и стабильности геометрических размеров канала круглого волновода диктуются допустимым затуханием и требуемой чистотой типа колебаний в волноводе. Степень влияния чистоты токонесущей поверхности на величину потерь в круглом волноводе видна из данных табл. 1.25. Таблица 1.25 Способы обработки токонесущей поверхности волновода Отношение измеренного затухания к теоретическому Полированный электролитически .... Полированный электрохимически н протравленный азотной кислотой ........ Полированный фетром.......... Посеребренный и полированный фетром . . 1 005 1,03 1,05 1,13 Примечание. Результаты получены для медного волновода диаметром ,18 мм при его работе на частоте 25 Ггц и являются усредненными. По круглым волноводам одновременно распространяются различные типы волн, причем число их тем выше, чем больше диаметр волновода по сравнению с длиной волны. Для волновода диаметром 50 мм, например, число возможных видов колебаний возрастает с 42 на частоте 24 ООО Мгц до 163 при удвоении частоты. Эти волны независимы друг от друга лишь в волноводе с идеально круглым поперечным сечением. Если же волновод имеет эллиптичность, то энергия основной волны переходит к возбуждаемым при этом паразитным волнам. На рис. 1.47 дан график зависимости затухания волны Яо1 в круглом медном волноводе диаметром 50 мм с удельным сопротивлением стенок р = 2 • 10- ом/м от эллиптичности волновода, где S - среднеквадратичная величина отклонения формы поперечного сечения от круга. Из графика видно, что изменение 5 от 0,02 до 0,05 вызывает увеличение затухания на 200% при 1=1 см. Основными технологическими задачами при изготовлении круглых волноводов являются: обеспечение минимальной эллиптичности канала и требуемой чистоты токонесущих поверхностей. В табл. 1.26 приведены значения диаметров волноводов и допуски на них. В качестве заготовок круглых волноводов используются стандартные тянутые трубы повышенной точности (ГОСТ 5685-51). Эллиптичность этих труб превышает допустимые значения эллиптичности для круглых волноводов. Поэтому на предприятиях. изготовляющих а, меп/км   Рис. 1.47, Зависимость затухания волны Яо1 в круглом медиом волноводе диаметром 50 мм от эллиптичности волновода (S) Направление протягивания Рис. 1.48. Калибровка внутреннего диаметра круглой волноводной трубы протягиванием через волоку с формующей оправкой: / - волока; 2 -заготовка; 3 - формующая оправка волноводы, осуществляется дополнительная калибровка заготовок. Технологический процесс изготовления прямолинейных волноводов круглого сечения следующий: 1) калибровка заготовок волноводных труб; 2) обработка на волноводной трубе посадочных мест под фланцы; 3) изготовление фланцев; 4) сборка фланцев с волноводной трубой; 5) обработка контактной поверхности фланцев; 6) нанесение гальванических покрытий; 7) отделка токонесущих поверхностей. Этот технологический процесс не отличается по построению от процесса изготовления прямолинейного волновода прямоугольного поперечного сечения. Однако он специфичен. Рассмотрим его подробнее. Диаметр канала волновода, мм 97,87 83,62 71,42 61,04 51,99 44,45 38,10 32,54 27,79 23,825 20,244 17,475 15,088 12,70 11,125 9,525 8,331 7,137 6,35 Допуск, мм на диаметр 0,08 0,07 0,063 0,05 0,044 0,038 0,033 0,028 0,024 0,02 0,017 0,015 0.013 на эллиптичность Диапазон частот, Ггц (для ЯоО 0,13 0,08 0,07 0,051 0,05 0,038 0,038 0,033 0,028 0,023 0,02 0,017 0,015 0,013 3,74-6,84 4,37-8,01 5,12-9,37 5,99-11,0 5,61-7,03 8,23-15,1 9,6-17,6 11,2-20,6 13,2-24,1 15,3-28,1 18,1-33,1 20,9-38,3 24,2-44,4 28,8-52,7 32,9-60,2 38,4-70,3 43,9-80,4 51,2-93.8 57,6-105 • По данным Международной электротехнической комиссии. Для калибровки внутреннего диаметра круглых волноводных труб в основном используют два способа: а) калибровка протягиванием; б) импульсная магнитная калибровка. При первом способе применяется протягивание заготовки через волоку, с помещенной внутри трубы формующей оправкой (рис. 1.48). Для волноводных труб с толщиной стенки равной или меньше 1,5 мм в качестве заготовки используется труба с толщиной стенки 2-3 мм. Минимальное число проходов при калибровке определяется допустимой степенью деформации для данного материала. Толщина стенки tu, получаемая за один проход: где заг -толщина стенки заготовки; z - коэффициент (для латуни Л68 г = 0,38, для латуни Л62 z = 0,54, для меди 2 = 0,35). Число необходимых проходов m -- где т - число проходов: ts - толщина стенки волновода. Изменение внешнего диаметра заготовки за проход может быть рассчитано из соотношения Д£)/£)п = 0,15, где Da - диаметр трубы после прохода. Для восстановления пластических свойств заготовки после очередного прохода производится отжиг. Минимальное отклонение от формы круга для труб диаметром менее 30 мм при калибровке составляет 0,08 мм. Для получения минимальной эллиптичности необходимо использовать обновляемые точные волоки из легированной вольфрамом стали и тщательный контроль стабильности размеров калибрующей оправки в процессе производства. В последнее время широко распространена импульсная магнитная калибровка труб, которая ведется по схеме (рис. 1.49). Внутри соленоида / помещается цилиндр 2, на который надевается заготовка волновода 3. Магнитное поле соленоида наводит токи в заготовке волновода. Сила взаимодействия между этими токами и магнитным полем используется для обжатия заготовки по оправке. Давление, развиваемое на поверхности деформируемой заготовки,  Рис. 1.49. Схема импульсной магинтной калибровки круглых волноводных труб где В - максимальное значение индукции. Скорость деформации заготовки v = - cMJceK, где р - плотность материала заготовки, г/см. Частота формующих импульсов выбирается таким образом, чтобы условная глубина проникновения магнитного поля была меньше толщины стенки волновода. В качестве оправки используется стальной стержень, поверхность которого оксидируется. Перед формовкой  Рис. 1.50. Схема конденсаторного генератора для импульсной магнитной калибровки поверхности оправки и заготовки покрываются тонким слоем смазки. Минимальная разность диаметров, достигаемая при калибровке магнитным полем, для волноводных труб диаметром менее 30 мм составляет 0,01 мм. Наиболее простым генератором импульсных токов, подаваемых на формующую обмотку, является конденсаторный генератор (рис. 1.50). Емкостной накопитель С заряжается через зарядное сопротивление до определенного напряжения, после чего разряжается через шаровой разрядник на сопротивление нагрузки Rh. Величина зарядного сопротивления должна быть тем меньше, чем выше рабочая частота генератора. Частота следования импульсов где Vp - разрядное напряжение. Мощность источника постоянного тока с учетом рабочей частоты генератора берется равной: [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [ 12 ] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0182 |

||||||||||||||||||||||||||||||||