|

|

Главная страница Цифровые системы [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] вход. Температуру можно регулировать с помощью нагревателя, периодически включаемого на заданный интервал времени, или использовать теплообменник, соединенный с трубопроводами пара и холодной воды. В первом случае управляющим действием является момент включения нагревателя; во втором - регулирование осуществляется за счет открытия или закрытия клапанов трубопроводов пара и охла>к-дающей жидкости.

Рис. 2.9. Простой контур управления - система регулирования температуры Регулятор температуры демонстрирует некоторые основные свойства контура управления. Температура должна измеряться с частотой, определяемой постоянной времени процесса. Если теплоемкость бака велика, то постоянная времени имеет относительно большое значение. Наоборот, если объем бака небольшой, а нагреватель мощный, то постоянная времени процесса мала и система управления должна достаточно часто измерять температуру и включать или отключать нагреватель. Таким образом, при проектировании цифровой системы управления должны быть учтены основные динамические характеристики процесса. Соответствующие алгоритмы регулирования будут изложены в главе 6. 2.2.3. Генерация опорного значения Иногда в химической реакции необходимо поддерживать величину температфЫ в соответствии с опорным значением (reference value) - уставкой (setpoint value), -которое постоянно пересчитывается во время протекания процесса. Вычисление опорной температуры не должно иметь заметного запаздывания - каждое ее новое значение должно быть рассчитано до момента очередного сравнения с текущей температурой. Этот процесс схематично представлен на рис. 2.10. Система, отслеживающая значение опорного сигнала с достаточной точностью и быстротой, называется сервомеханизмом или, кратко, серво. В сервосистемах опорные значения либо рассчитываются, либо задаются в виде таблиц. Например, в системе управления роботом перемещения манипулятора как функция времени описываются траекторией. Траектория рассчитывается заранее как кривая в пространстве, которая называется путь (path) или контур (contour) и хранится в табличном виде в памяти компьютера вместе с заданными интервалами времени. Таким образом, набор опорных значений для контроллеров положения шарниров манипулятора известен в любой момент времени. Однако во многих случаях траектория должна рассчитываться одновременно с перемещением манипулятора робота, что существенно загружает ЦП из-за сложной геометрии манипулятора. опорное

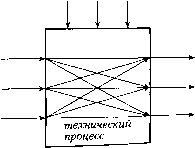

управляющий компьютер результат измерения Рис. 2.10. Генерация опорного значения Каждое вновь вычисленное опорное значение сравнивается с текущим положением. Затем компьютер посылает сигналы коррекции двигателям, управляющим механическими шарнирами. Должна быть также предусмотрена и обратная операция - определение положения манипулятора по углам поворотов шарниров. Оба вида расчетов требуют значительных вычислительных ресурсов и критичны по времени. 2.2.4. Системы, содержащие несколько контуров управления Во многих приложениях необходимо регулировать сразу несколько параметров - температуру, уровень, давление, положение и т. д., - для каждого из которых используется свой контур управления. В большинстве случаев эти отдельные задачи можно решить независимо друг от друга с помощью локальных специализированных регуляторов на основе алгоритма, аналогичного показанному нарис. 2.9. Альтернативным решением является использование центрального управляющего компьютера, который выполняет одну и ту же программу для различных параметров и входных данных каждого контура. Эта управляющая подпрограмма для каждого контура может исполняться со своей периодичностью, при этом компьютер должен обладать достаточными ресурсами для обработки всех данных за требуемое время. Рассмотрим офисное здание или многоквартирный дом, в котором необходимо регулировать температуру каждой отдельной комнаты. Фактическое значение температуры в каждой комнате зависит от влияния внешних факторов - открытых или закрытых окон и дверей, количества людей в комнате, включено ли освещение и т. д. Для регулирования температуры в этом случае можно использовать один компьютер, который поочередно обслуживает каждую комнату. Компьютер многократно исполняет одну и ту же программу управления каждый раз с новыми значениями выгодных и входных переменных. 2-2.5. Взаимосвязанные системы На сложных производствах одновременно используются разные типы управления, и, соответственно, существует взаимосвязь между частными процессами. Например, запуск промышленного процесса может заключаться в выполнении ряда оследовательных шагов аналогично химическому реактору из раздела 2.2.1. После °стижения процессом заданного рабочего состояния управление переводится на си-стему регулирования с обратной связью для более точного поддержания требуемого Режима. Примерами в этом смысле могут служить система электропривода и хими- ческий реактор. Двигатель или реактор выводится на рабочий режим при поц управления последовательностью событий, а затем вступает в действие регулят обратной связью для поддержания требуемого значения скорости вращения или пературы соответственно. , -.япач управления процессами 2 2. Примерь!-у-z- тем. Пример из поточного производства служит иллюстрацией другого видавзаи ствия структур управления. В технологической линии робот перемещает детали ме* нелинейно несколькими станками с ЧПУ. Положение и скорость каждого механизма, включад! робота, управляются несколькими контурами регулирования с обратной связью щ. показанных на рис. 2.9 и 2.10. Очевидно, что механизмы не могут работать независимо их действия должны координироваться. Для синхронизации работы станков и робот-необходимо наличие управляющей системы - диспетчера. Механизмы посылают дщ петчеру сигналы о своем рабочем состоянии, как то: "операция выполнена", "робот блокирован", "станок готов к получению новой детали" и т. д. Диспетчер определяет соответствующие управляющие воздействия для наиболее эффективного использования станков и робота, одновременно пытаясь избежать конфликтных ситуаций типа длительного простоя станков или взаимных блокировок. Регулирование с обратной связью рассматривается в главе 6, управление последовательностью событий - в главе 7, а системная интеграция обсуждается в главе 12, Концепция координированного управления общими ресурсами системы (в рассмотренном выше примере - это робот) изложена в главе 10. 2.2.6. Критичные по времени процессы Многие процессы требуют высокого быстродействия системы управления. Рассмотрим, например, регулирование скорости прокатного стана. Работу различных двигателей и механизмов прокатного стана необходимо синхронизировать с высокой точностью, в противном случае стальная полоса может либо порваться, либо значительно погнуться. Идея управления заключается в некотором ослаблении натяжения стальной полосы в течение всего процесса. Высокая скорость движения полосы (10-100 м/с) обусловливает необходимость распознать изменение скорости любого двигателя в пределах нескольких миллисекунд с последующей коррекцией скорости других двигателей. Разумеется, это предъявляет весьма высокие требования к быстродействию управляющего компьютера. 2.2.7. Свойства процессов, усложняющие управление Уровень сложности системы управления определяется, в первую очередь, сВ ствами управляемого процесса. Среди прочих проблем, усложняющих управление-наибольшее влияние оказывают: - нелинейность процесса; - изменяющаяся внешняя среда; - изменение условий самого процесса; - значительные временные задержки; - внутренние связи процесса. Практически все физические процессы по своей природе нелинейны. ФактичесК" линейные соотношения в большинстве случаев представляют собой искусственна дет к: льного положения вещей. Например, зависимость между силой реак-,г1рошение р пружины в механических системах очень часто нелинейна, т. е. ции и yjg пружины увеличивается в два раза - сила реакции не удваивается, если y™""pgg Скорость протекания реакции в большинстве химических процес-а растет быстр температуры. При некоторой рабочей температуре измене-рй на несколько градусов вызывает изменение скорости реакции. Это, ние послед такое же изменение при другой рабочей температуре приве- лттнако, не означйс!, к точно такому же изменению скорости реакции. Тем не менее, благодаря своей простоте - по крайней мере, по сравнению с нели-„ щпредставлением - линейные модели позволяют создавать удобные аппроксимации физических систем. Линейные и нелинейные модели рассматриваются в главе 3. Важный вид нелинейности - насыщение магнитных материалов электрических машин. Намагничивание якоря является функцией не одной переменной, а зависит от "истории" двигателя, т. е. состояний, предшествовавших текущему режиму, -эффект гистерезиса. Разгон электрического двигателя от нулевой скорости до половины номинальной не то же самое, что снижение скорости от номинальной до ее половины. При проектировании системы управления такие факторы необходимо учитывать. Нелинейность встречается не только в физических процессах, но и в их интерфейсе с компьютером, т. е. в датчиках и исполнительных механизмах. Типичный припер - переключающий клапан: он может быть либо полностью открыт, либо полностью закрыт. Компьютер способен на основе сложных вычислений определить, что оптимальный входной поток для процесса составляет 46 или 107 % от значения, соответствующего полному открытию, но реально для клапана возможны лишь два значения О или 100 %. Кроме того, быстро изменяющиеся сигналы управления могут вызвать износ клапана, поэтому их необходимо избегать. Меняющиеся условия внешней среды проявляются, например, в динамике само--лета. Самолет ведет себя по-разному на малых и больших высотах из-за разницы в плотности воздуха. Реакция на движение закрылков проявляется сильнее на низких высотах, где воздух более плотный. Поэтому автопилот должен учитывать высоту аряду с десятками других факторов, чтобы управлять самолетом при изменяющих- Поведение парового котла представляет собой пример процесса с изменяющей-ична Из-за внутренних нелинейностей динамика котла существенно раз- метров"" "алых и больших уровнях мощности. Это означает, что настройки пара-момент 2° зависеть от уровня мощности, на котором в данный Нить в "т котел. Рабочие параметры как функцию мощности можно сохра-снтпл, "" таблицы; такой метод называется табличным управлением коэффици-усиления. "Редста" сигналов или наличие зон нечувствительности (мертвых зон) ФУнкцио серьезную проблему для управления. Из-за этого регулятор ть лож"* основе устаревших данных, вплоть до того, что он может выда-"Pbie п г -манды. Запаздывания всегда присутствуют в тех процессах, где неко- НценТ "ьзя измерить непосредственно. Например, при регулировании рации Жидкости ее величина измеряется в нижнем сечении трубы и затем передается регулирующему клапану, расположенному выше по течению. Время, тр буемое для того, чтобы поток с новыми характеристиками достиг точки измерения приводит к запаздыванию информации, которое может вызвать неустойчивую рабо ту, т. е. осложнить достижение и поддержку требуемой концентрации. Временные за паздывания создаются не только длинными трубами. Многие типы датчиков хара теризуются некоторым временем, необходимым для получения нового значена измеряемой величины, что ведет к задержке системы управления и, как следстви( к неустойчивости. Хорошей иллюстрацией последствий запаздывания в распространении сигна.!; служит эксперимент, демонстрируемый в некоторых музеях науки и техники. Вы rt ворите в микрофон и слышите собственный голос в наушниках. Если сигнал от рофона поступает с задержкой более чем на несколько долей секунды, то вы быстр сбиваетесь и прекращаете говорить. Этот пример наглядно демонстрирует неусто! чивость, вызванную задержками во времени. Подобный эффект иногда встречаете при разговоре по телефону через спутник. Запаздывания такого рода осложняют раз говоры. Регулятор в системе с временными задержками должен "помнить" старые управ ляющие воздействия, т. е. он должен хранить значения выходных управляющих сиг налов и использовать их для последующих расчетов. Существуют регуляторы, спо собные компенсировать временные задержки. Они содержат модель управляемоп процесса в той или иной форме и оценивают по специальным алгоритмам текущи значения тех переменных, которые нельзя измерить прямо без запаздывания. Реп ляторы этого типа анализируются в главе 6. Учет внутренних взаимосвязей добавляет массу сложностей в модель процеса даже если он в основе своей прост. Примером в этом смысле может служить задача регулирования температуры в комнатах здания. Если открывается окно в одной к комнат, то температура меняется не только локально, но и до некоторой степени в со седних комнатах. Систему с внутренними связями, где изменение на одном из входи влияет сразу на несколько выходов, можно представить в виде блок-схемы, привг денной на рис. 2.11. возмугцения входные сигналы (управление)  вьосодные сигналы (измерения) тать в рамках жестких временных ограничений, подвержена постоянному изменению нагрузки и внешних условий, требует очень высокой управляемости и надежности. Обеспечить круглый год без перебоев наличие в любой розетке электрической энергии с постоянными значениями напряжения и частоты далеко не просто. Эффективно управлять такими большими системами можно только с помощью компьютеров. 2.3. Особенности систем цифрового управления Примеры, приведенные в разделе 2.2, отражают ряд свойств, которые необходимо учитывать в системах управления. Управляемый технический процесс представляет лишь только часть проблемы; другая ее часть - это управляющий компьютер. Система управления используется не только для регулирования и определения последовательности технологических операций типа описанных выше, но должна выполнять и ряд дополнительных функций, например распознавать нештатные ситуации и адекватно на них реагировать. Кроме того, она собирает текущие рабочие данные, рассчитывает статистические параметры, отображает информацию для операторов и исполняет их команды. Наиболее важные задачи, решаемые системой управления техническим процессом, представлены нарис. 2.12. оператор управляющий компьютер пользовательский интерфейс вычисление опорного значения контроллеры реакция на нештатные ситуации последовательное управление технический процесс бинарные сигналы индикация нештатньос ситуаций результаты измерения аналоговых величин Рис. 2.12. Задачи, решаемые компьютером при управлении процессом При разработке проекта, включая определение необходимых вычислительных ресурсов, необходимо исходить из требований, предъявляемых ко всей технической системе, т. е. совокупности технического процесса и системы управления jf абл, 2,1), Основное требование к системе управления заключается в том, что ее пмвояства и передачи электрической энергии характерны больШреУр должны соответствовать целям управления и параметрам управляемой Для систем производства ИИ у ",j.ga чрезвычайно сложна во всех смысла? систр,, ,0 из отмеченных ранее проблем, нелинейнпй ппп- o(i "=мы. Рис. 2.11. Внутренние взаимосвязи технического процесса имеет большое число составляющих, [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] 0.0183 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||