|

|

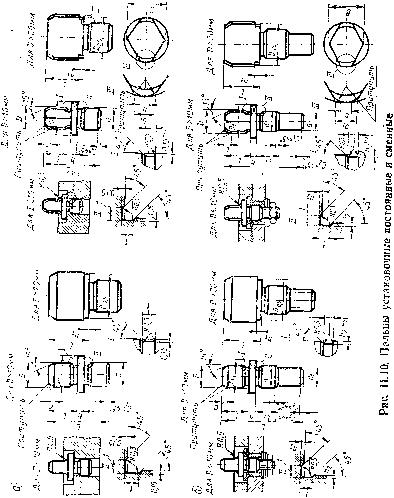

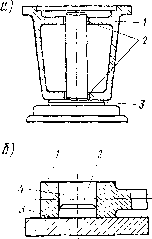

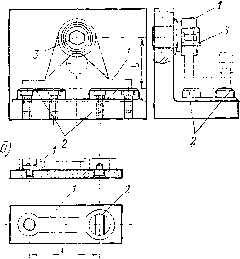

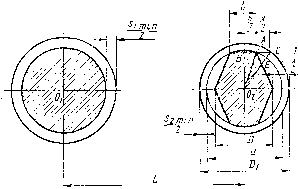

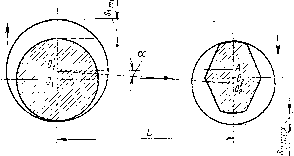

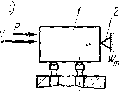

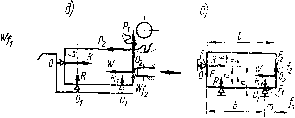

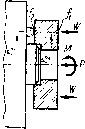

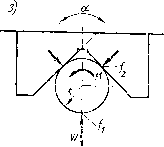

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39]  рый увеличивает зазор между пальцем и отверстием детали в направлении размера L между плоскостью и осью отверстия. На рис. П.12, б дана схема установки шатуна / в приспособлении плоскостью (три опорных точки) и двумя отверстиями на два низких пальца - цилиндрический и срезанный (две и одна точка). Срезанный палец 2 применяют для уменьшения влияния колебаний размера между осями отверстий обрабатываемых деталей на точность их установки в приспособлении. Рассмотрим установку детали отверстиями на два пальца цилиндрический и срезанный. Срезанный палец (рис. 11.13) позво-   Рис. II.п. Схемы установки детали отверстием на высоком (а) и на низком (б) пальцах приспособления Рис. II. 12. Схемы установки детали нижней плоскостью на пластины и отверстием из срезанный палец (а) и плоскостью и двумя отверстиями на двух низких пальцах (б) ляет увеличить зазор между ним и отверстием детали в направлении размера L между осями пальцев. Увеличенный зазор необходим для компенсации допустимых отклонений размера между осями отверстий обрабатываемых деталей. При отсутствии среза на одном из установочных пальцев часть обрабатываемых деталей не могла бы быть установлена на них, так как величина допуска на линейный размер между осями отверстий почти всегда больше, чем сумма зазоров между отверстиями и двумя установочными пальцами. Определим размер увеличенного зазора между отверстием детали и срезанным пальцем (рис. П.13). Примем следующие обозначения (мм): Simin -минимальный зазор в сопряжении первого отверстия с цилиндрическим пальцем; S2min-минимальный зазор между вторым отверстием детали и установочным пальцем в несре- занной его части; х - увеличенный зазор между отверстием детали и установочным пальцем в направлении размера - между осями пальцев; b - хорда цилиндрического участка срезанного пальца, расположенная параллельно размеру между осями пальцев; d - диаметр цилиндрической части срезанного пальца; Z) -размер срезанного пальца; L - номинальный размер между осями двух отверстий детали и установочных пальцев приспособления; D - диаметр отверстий в детали. Из треугольника О2ВС (рис. П.13) найдем (02Е-\-ЕСу=0В-\--\-{ВА+АСу. Из треугольника О2ВЛ получим 02В=02А-АВ;  Рис. п.13. Схема для определения увеличенного зазора между отверстием детали и срезанным пальцем при установке детали отверстиями на два пальца заменим буквенные обозначения отрезков их значениями, данными на рисунке: [ОЕ + £С)2 =: О2А2 - А52 + [В А + АС)2; + &2;4 2(й/2)(х2) + л2/4. Сокращая в равенстве одинаковые члены и опуская величины s2m!ii/4 и xjA, так как они весьма малы, определим из полученного равенства увеличенный зазор: x=S2nMnd!b. Следовательно, чем меньше цилиндрический участок b срезанного пальца, тем больше зазор х между срезанным пальцем и отверстием обрабатываемых деталей. Однако применение срезанных пальцев с небольшой хордой Ъ, цилиндрического участка приводит к быстрому износу пальцев и уменьшению точности установки деталей в приспособлении. Возможность установки всех обрабатываемых деталей на цилиндрический и срезанный пальцы определяется уравнением So + 4<- + Slmln <S2min(cf,6)-f Si, . min где бо - допуск на размер между осями базовых отверстий детали; 6ji -допуск на размер между осями установочных пальцев. Из приведенного уравнения определим хорду цилиндрического участка срезанного пальца:  Рис. п.14. Схема для определения угла поворота а детали при установке отверстиями на два пальца относительно оси О1О2 Определим угол а поворота детали (рис. П.14) относительно оси 0\02 при ее установке по плоскости и отверстиями на цилиндрический и срезанный пальцы приспособления. Предположим, что зазоры в сопряжениях отверстий детали с пальцами получились максимальными. Из рис. 11.14 имеем: 2A=(Si „,ax) + S2™xV2. Из треугольника 02О/А находим (Slmax + S2,„J,(2Z) = tga, где Simax-максимальный радиальный зазор между цилиндрическим пальцем и отверстием детали, мм; Sjmax - максимальный радиальный зазор между срезанным пальцем и отверстием детали, мм; а - угол поворота детали, град. г ЛЛВА III ЗАЖИМНЫЕ УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ § ИМ. Закрепление деталей и расчет сил зажима Выбрав способ установки (базирования) детали и размес установочные элементы в приспособлении, определяют величр место приложения и направление сил для зажима обрабатыва: детали. Зажимные устройства приспособлений должны удовлетво{ определенным требованиям: 1) при зажиме не изменять первоначально заданное положе обрабатываемой детали в приспособлении; 2) сила зажима должна обеспечивать надежное закрепление тали и не допускать сдвига, поворота или вибраций детали обработке на станке; 3) в основном работать от механизированных приводов. Выбрав конструкцию зажимных устройств, подбирают ко рукцию привода для их перемещения при зажиме и разжиме д ли в приспособлении. Величину сил зажима и их направление ределяют в зависимости от сил резания и их моментов, дейс юшнх на обрабатываемую деталь. При закреплении недостат! жестких деталей точки приложения сил зажима должны ра щаться над опорами или возможно ближе к опорам, при зак ленни жестких деталей - между опорами приспособления. Величину сил зажима детали в приспособлении можно ощ лять, решив задачу статики на равновесие твердого тела, пах щегося под действием всех приложенных к нему сил и моме! возникающих от этих сил *,-резания и других, стремящихся с нуть установленную деталь (силы веса, инерционные центро-ные), зажима и реакции опор. Величину сил резания и их моментов определяют по форм; теории резания металлов или выбирают по нормативным спр; никам **. Найденное значение сил резания для надежности за» детали умножают на коэффициент запаса /(=1,44-2,6 (при ч вой обработке /( = 1,4, при черновой /(=2,6). Величина коэффициента зависит от условий обработки де на станке: где /(о= 1,5- гарантированный коэффициент запаса при всех чаях обработки; /([ - коэффициент, зависящий от вида пове сти детали (необработанная или обработанная); /(о -коэфс ент, учитывающий увеличение силы резания при затуплении j * Совместно решаются шесть уравнений статйки, в которых алгебрам суммы проекций всех сил на каждую из координатных осей и моменты cm сительно этих осей приравнены нулю. ** Справочник технолога-машиностроителя, т. 2. М., Машиност] 1972.   :о инструмента; /(з - коэффициент, учитывающий увеличение (ы резания при обработке прерывистых поверхностей на детали--коэффициент, учитывающий постоянство силы зажима, раз (аемои силовым приводом приспособления; /Cs -коэффициент шваемый при наличии моментов, стремящихся повернуть обра ываемую деталь вокруг ее оси. fj / 2     Рис. III.1. Различные варианты взаимодействия сил резания и сил зажима на деталь, установленную в приспособлении Рассмотрим несколько вариантов действия на обрабатываемую гталь сил резания, зажима и их моментов. Первый вариант (рис. III.1, о). Сила зажима прило-:енная к обрабатываемой детали 1 и сила резания Р одинаково аправлены и прижимают деталь к опоре 2 приспособления. При гом требуется минимальная сила зажима Wmm. Второй вариант (рис. П1.1, б). Сила зажима W и сила е г;ния Р действуют на обрабатываемую деталь / в противополож- [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0104 |

|||||||||||||||||||||||||||||||||||