|

|

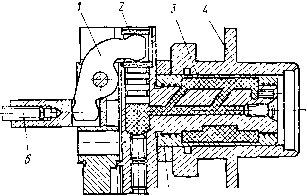

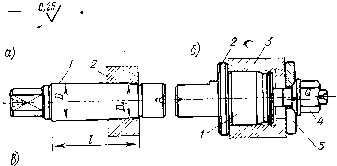

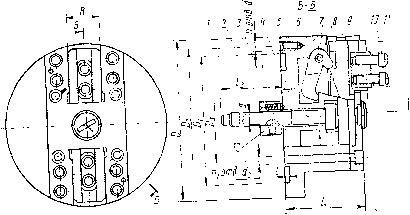

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] На рис. VI.7 показана консольная оправка с тонкостенной втулкой и гидропластмассой. Обрабатываемую деталь 4 базовым отверстием устанавливают на наружную поверхность тонкостенной втулки 5. При подаче сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком перемещается в пневмоцилиндре влево и шток через тягу 6 и рычаг / передвигает плунжер 2, который нажимает на гидропластхмассу 3. Гидропластмасса равномерно  Рис. VI.7. Консольная оправка с гидропластмассой давит на внутреннюю поверхность втулки 5, втулка разжимается; наружный диаметр втулки увеличивается, и она центрирует и закрепляет обрабатываемую деталь 4. § VI.5. Центровые оправки Жесткие центровые оправки показаны на рис. VI.8, а-г. Такие оправки применяют для установки полых деталей, обрабатываемых по всей длине и по торцам за одну установку, или деталей класса диски с базированием по центральному отверстию. Вспомогательной базой является торцовая поверхность детали, определяющая ее положение на оправке (рис. VI.8, б) в продольном направлении. Центровые цельные конические оправки / (ГОСТ 16211-70) (рис. VI.8, а) применяют при шлифовании полых деталей 2 по наружному диаметру. Базовое отверстие деталей должно обрабатываться по 2а-3-му классам точности. Обрабатываемую деталь насаживают на оправку при ударах торцом оправки о стальную подставку. На рис. VI.8, б показана гладкая центровая оправка /, на ее цилиндрическую поверхность устанавливают базовым отверстием обрабатываемую деталь 3, затем надевают съемную шайбу 5, Ключом, завинчивая гайку 4, зажимают деталь 3 с упором ее торцом в плоскость фланца 2 оправки /. Такие оправки применяют для обработки деталей на токарных и шлифовальных станках. В массовом производстве детали, обрабатываемые на многорезцовых станках, устанавливают (снимают) на гладкие со шпонкой

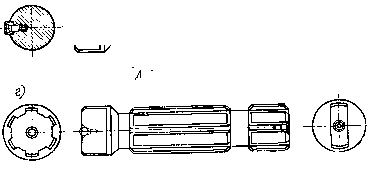

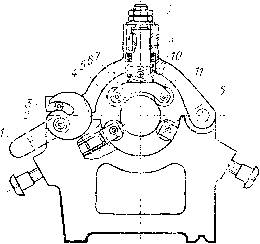

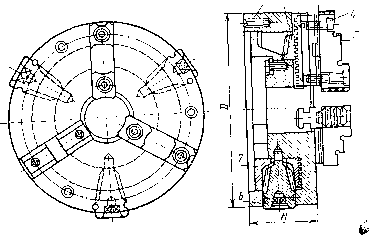

Рис. VI.8. Жесткие центровые оправки Для передачиоправкой крутящего момента от шпинделя станка №а ее правом конце имеется квадрат или лыски. При расчете жестких центровых оправок с прессовой посадкой обрабатываемых деталей требуется определить диаметр ее рабочей части. Исходными данными для расчета являются: номинальный диаметр d базового отверстия детали, длина базового отверстия /, наружный диаметр детали d\, верхнее 6i и нижнее бз отклонения номинального диаметра отверстия детали и момент Мрез (или осевая сила), возникающие при обработке детали и стремящиеся повернуть или сдвинуть деталь на оправке. Момент трения Мтр и сила трения Ртр, препятствующие перемещению детали на оправке, где /(=1,3-г-2 - коэффициент запаса; Мз - момент резания от силы резания Рг, Ро -осевая сила, возникающая при обработке детали. Момент Мтр и силу Ртр можно определить еще и другим способом: М,=/ркйЧ 2; Р,р= fpKdl, где / = 0,1-j-0,12 -коэффициент трения между поверхностями детг-ли и оправки; /? -удельное давление на поверхностях сопряжения детали и оправки, МПа (кгс/см). Допуск на изготовление оправки диаметром 80-100 мм принимают бз = 0,01 мм, а допуск на износ 64 = 0,01-0,012 мм. Центровые цельные конические оправки изготовляют из мало, углеродистых обычных и легированных сталей с цементацией рабочих поверхностей и закалкой до твердости HRC 58-62. § VI.6. Люнеты Люнеты применяют как дополнительные опоры для уменьшения прогиба длинных деталей при l>\2d, обрабатываемых на токарных и шлифовальных станках [/ - длина детали; d - наибольший диаметр детали]. По конструкции люнеты разделяют на универсальные и специальные, по способу установок на станке - на неподвижные и подвижные. Универсальные люнеты с раздвижными кулачками применяют при обработке деталей с разными диаметрамн. Специальные люнеты применяют для обработки партии деталей одного размера или для поддержания приспособления, установленного на шпинделе станка с большим вылетом. Универсальные люнеты устанавливают или на станке (неподвижные), или на каретке станка, с которой они перемещаются (подвижные). На рис. VI.9 показан неподвижный универсальный люнет В. К. Семинского. В корпусе 4 люнета вместо кулачков установлены два шарикоподшипника 5. В отверстие крышки 6 вставлен валик 9 с пружиной, на конце которого подвижно закреплена серьга с двумя шарикоподшипниками 5. При закреплении обрабатывае-  Рис. VI.9. Неподвижный универсальный люнет мого вала 7 опускают крышку 6 люнета и гайкой 8 регулируют положение валика 9. Затем рукояткой 1 поворачивают эксцентрик 2, в спиральный паз которого входит штифт 3, установленный в крышке 6, и крышка перемещается к центру люнета. При этом пружина 10 прижмет серьгу 11 с верхними подшипниками 5 к валу 7 и он зажимается между верхними и нижними подшипниками люнета. § VI.7. Универсальные кулачковые патроны Кулачковые патроны применяют для установки и зажима раз-л:ичных деталей, обрабатываемых на токарных и шлифовальных станках. В зависимости от количества кулачков патроны разделяются на двух-, трех- и четырехкулачковые. Они бывают с ручным и механизированным приводом. Патроны бывают самоцентрирующими и с независимым перемещением кулачков, универсальными и специальными. Имеется четыре класса точности патронов: Н - нормальной; П - повышенной; В - высокой; А - особо высокой точности. Технические требования на токарные патроны общего назначения даны в ГОСТ 1654-71. Двухкулачковые патроны. Такие патроны применяют для установки и закрепления деталей по некруглой поверхности или фасонной поверхности. Их изготовляют с ручным приводом, со спирально-реечным и винтовым механизмами (ГОСТ 14903-69), с клиновым центрирующим механизмом (ГОСТ 16866-71) и клинорычажного типа (ГОСТ 16682-71). Работают они от механизированного яривода, закрепленного на заднем конце шпинделя токарного или токарно-револьверного станка. Двухкулачковые патроны крепятся на переднем конце шпинделя станка с помощью промежуточного фланца или к фланцевому концу шпинделя станка. Универсальный двухкулачковый патрон. Двухкулачковый самоцентрирующий клинорычажный механизированный патрон (ГОСТ 16682-71), показанный на рис. VI. 10, закреплен па шпинделе станка с помощью переходного фланца. При вращении патрон лредохраняется от самоотвинчивания пружинным стопором 3, установленным в гайке 2, которая закреплена на винте 1 стопором 12. Винт 1 резьбой соединяется с тягой штока пневмопривода и служит для регулирования радиального перемещения кулачков. Кулачки 9 перемещаются к оси патрона под действием рычагов 7, сидящих на штифтах 8 и опирающихся на цилиндрические поверхности 6 корпуса 5 патрона. При перемещении в пневмоцилиндре поршня со штоком слева направо через винт / и наклонные плоскости муфты 4 кулачки 9 разводятся и деталь разжимается. К кулачкам 9 крепятся винтами 10 сменные губки И. Универсальные трехкулачковые самоцентрирующие патроны с ручным зажимом торцовым ключом. Такие патроны применяют для установки и зажима по цилиндрической поверхности различных деталей в серийном и единичном типах производства. Модели СТ-80 СТ-630 таких патронов разработаны ЭНИМСом в соответ-ствии с ГОСТ 2675-71. Тип Б  Рис. VI.10. Универсальный двухкулачковый патрон / 2 3j!£.  Рис. VI.11. Трехкулачковый спирально-реечный самоцентриру10? щий патрон Небольшое применение имеют универсальные трехкулачковые спирально-реечные патроны. На рис. VI.11 дан трехкулачковьш сЦально-реечный самоцентрирующий патрон с ручным зажимом, закрепляемый на резьбовом конце шпинделя токарного станка. В корпусе / патрона расположен диск 2, имеющий на одном торце коническое зубчатоеколесо, а на другом - спиральные ре-•ечные пазы, находящиеся в зацеплении с рейками 3. В крестообразном пазу реек 3 винтами 4 устанавливают и закрепляют прямые или обратные накладные кулачки 5. При вращении торцовым ключом одного из трех конических зубчатых колес 6, находящихся в зацеплении с коническим колесом диска 2, последний поворачивается и перемещает рейки 3 с кулачками 5 к оси патрона при зажиме детали и от оси - при ее разжиме. Крышка 7 удерживает диск 2 в корпусе патрона от продольного смещения и препятствует попаданию в патрон стружки и грязи. Некоторые патроны изготовляют с цельными прямыми и обратными кулачками с нарезанными на их торцах рейками для непосредственного сопряжения со спиральными пазами диска 2. Недостаток этих патронов состоит в том, что радиусы кривизны на различных участках спирали диска 2 различны, а радиус реек 3 кулачков одинаков, поэтому соприкосновение реек 3 с витками спирали диска 2 происходит не по всей поверхности, а по небольшим (узким) участкам. При неполном зацеплении витков спирали диска с рейками кулачков возникают высокие удельные давления в сопряжении и происходит значительный износ центрирующего механизма и потеря точности патрона. Для повышения износоустойчивости применяют закалку и шлифование витков спирали диска и реек кулачков патрона. Универсальные четырехкулачковые патроны. Эти патроны применяют для установки и зажима деталей некруглой формы, обрабатываемых на токарных, револьверных, сверлильных станках в единичнОхМ и серийном типах производства. Конструкция четырехкулачковых патронов с независимым перемещением кулачков ключом разработана (ГОСТ 3890-72) четырех классов точности Н, П, В, А и двух типов А - для крепления на фланцевые концы шпинделей и Б - для крепления на резьбовые концы шпинделей через промежуточные фланцы. Токарные четырех-кулачковые патроны выпускаются моделей ТН-160 -ТН-1000. На рис. VI. 12 показан универсальный четырехкулачковый патрон с механизированным приводом для перемещения кулачков к оси и от оси патрона. Каждая пара противоположно установленных кулачков подводится и отводится от поверхности обрабатываемой детали последовательно, для равномерного зажима детали всеми кулачками. Пневхмопривод расположен на заднем конце шпинделя станка. При перемещении поршня со штоком в пневмоцилиндре влево шток через тягу и винт / передвигает втулку 2 вдоль оси. При этом втулка 2 вместе с втулкой 10, закрепленной на резьбе втулки 2, воздействуют на плавающие секторы 3 ч 9, которые перемещают втулки 4 я 5 с диаметрально расположенными пазами для установки в них длинных плеч рычагов 8. Каждая втулка 4 я 5 поворачи- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0114 |

|||||||||||||