|

|

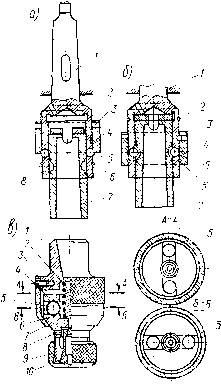

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] зубьев шестерен ведущего шпинделя; Zpa6 -число зубьев шестерен рабочего шпинделя. Частоту вращения шпинделя станка выбирают в зависимости от вида обработки детали. При работе сверлильной головки с разными режущими инструментами передаточные числа должны быть определены для каждого рабочего шпинделя отдельно. 4. Определение величины подачи, шпинделя сверлильного станка. Подачу шпинделя станка определяют из условия равенства минутных подач шпинделя станка и режущего инструмента: 1 = 5 инс.мии, ст.мин = ст.обст-инс.обжине Smс. об - ScT. обН-ст/ иис 5сг. об=- 5иис.обЛ(ис/ СТ где ScT.MHH -минутная подача станка, мм/мин; «инс.мин -минутная подача инструмента, мм/мин; Sct.об - подача станка, мм/об; «инс.об - подача инструмента, мм/об. Найденное значение подачи Хст.об должно совпадать с одной из подач, имеющихся на принятом станке, или быть немного больше ее. Если выполнить это требование невозможно, то следует выбрать другую частоту вращения ttc/ станка и найти другое передаточное отношение i. При обработке отверстий головкой с разными режущими инструментами подачу необходимо принимать по лимитирующему режущему инструменту. 5. Определение суммарного усилия подачи головки. Суммарная осевая сила подачи равна сумме сил подач от всех одновременно работающих режущих инструментов. Суммарная осевая сила не должна превышать максимальную силу подачи, допускаемую сверлильным станком: Я.ол.сум =/?iPi + RP + ... + /?„Я„ < Я„ где Р], Рг, ,.., Рп - осевые силы, действующие на инструмент. Если это требование на выбранном станке невыполнимо, следует выбрать другой станок или изменить элементы режима резания. 6. Выбор кинематической схемы многошпиндельной головки. При выборе кинематической схемы многошпиндельной головки необходимо выполнять определенные требования: 1) показать на схеме расположение осей рабочих шпинделей головки, которые должны совмещаться с осями отверстий обрабатываемой детали; 2) определить координаты расположения рабочих шпинделей головки по соответствующим формулам справочника и силу подачи для каждого режущего инструмента, а также координаты расположения оси ведущего шпинделя; 3} размещать ось ведущего шпинделя в центре давления головки, т. е. в точке приложения равнодействующей сил подачи режущих инструментов; 4) не передавать вращение на рабочие шпиндели через зубчатые колеса других рабочих шпинделей; 5) применять в головке минимальное количество паразитных зубчатых колес, для чего следует производить вращение от одного паразитного зубчатого колеса нескольких рабочих шпинделей; 6) применять нечетное число паразитных промежуточных валов, так как при определении направлепия вращения рабочих шпинделей необходимо, чтобы все они имели правое вращение (почти все сверлильные станки имеют правое вращение шпинделя); 7) размещать паразитные зубчатые колеса вокруг ведущего шпинделя по возможности равномерно, так как при этом уменьшается радиальная нагрузка подшипника ведущего шпинделя; 8) размещать все зубчатые колеса головки в одной плоскости; при небольшом расстоянии между осями рабочих шпинделей - в двух и более плоскостях; 9) начинать разработку- кинематической схемы головки с определения диаметров делительных окружностей и модулей зубчатых колес для рабочих и ведущего шпинделей; 10) учитывать при выборе зубчатых колес, что а) максимально допустимое число зубьев иекорригированных зубчатых колес 2min=16; б) применяемые модули т должны соответствовать стандартному ряду: 1; 1,5; 2; 2,5; 3; 3,5; 4; 4,5; в) ширина венца зубчатого колеса Ь= (6-10) т; . г) наибольшие передаточные числа на замедление i = 4-5 и ускорение t=2--2,5; желательно применять передачи на замедление, потому что рел<ущий инструмент работает с большой частотой вращения; д) наибольшие допустимые скорости для прямозубых зубчатых колес 7-й степени точности 10-12 м/с и 8-й - 8-6 м/с. 11) Провести корригирование зацепляющихся зубчатых колес при увеличении или уменьшении межцентрового расстояния между осями колес против теоретического. 7. Расчет шпинделей зубчатых колес, валиков головки. Центральный валик головки является наиболее нагруженным. При выборе модуля зацепления для всех зубчатых колес головки принимают нагрузку, действующую на зуб колеса, установленного на центральном ведущем валике. Диаметр ведущего валика (центрального шпинделя) определяют по величине крутящего момента, передаваемого одновременно всеми работающими режущими инструментами: й = ]/16/И,р (л[т]), где d -диаметр центрального шпинделя, см; [т] - допускаемое напряжение кручения, МПа (кгс/см2); Мкр -крутящий момент, Н-м (кгс-см): = 97mN;n = 7lQ20Nn, тле N - мощность электродвигателя станка, кВт (л.с); п - максимальная частота вращения шпинделя станка, об/мин. Диаметр D направляющей (хвостовой) части рабочих шпинделей определяют в зависимости от диаметра режущего инструмента по таблицам или выбирают по отверстию подшипника на шпинделе. Модуль ведомой шестерни на рабочем шпинделе следует также выбирать в зависимости от диаметра режущего инструмента по таблице. Ширину зубчатых колес головки принимают равной 10 модулям. Зубчатые колеса с числом зубьев 13-15 изготовляют с укороченным зубом. Диаметры валиков для паразитных зубчатых колес выбирают равными диаметру D рабочих шпинделей головки. Подшипники выбирают по диаметральным размерам валов, на которые их насаживают. Затем выбранные подшипники проверяют по коэффициенту работоспособности С и сроку работы, т. е. на долговечность h в часах. Для многошпиндельных головок срок работы подшипников h~2,5~3,5 тыс. ч основного времени. 8. Проверочный расчет на прочность. Этот расчет выполняют для деталей, сильно нагруженных: зубчатых колес, некоторых валов, подшипников. При расчете зубчатых колес прочность зубьев колес следует проверить по величине контактных напряжении, действующих в поверхностном слое зубьев, и напряжений изгиба у основания зубьев, которые должны быть меньше допускаемых. Эту проверку можно выполнить косвенным путем, вычислив по допускаемым напряжениям и заданным условиям работы величину модуля и сравнив ее с принятым расчетным модулем. При проверке можно использовать следующие формулы: , из условия усталости поверхностного слоя материала профиля зубьев модуль (мм) 180 000 \2 / из условия прочности зуба на изгиб модуль N К,, гУ [а]„ п Kv где гз = 8-=-12-отношение ширины колеса (длины зуба колеса) к модулю; 2 -число зубьев колеса; t - передаточное отношение (отношение числа зубь.ев большого колеса к числу зубьев меньшего колеса); 1о]к=830(85) - допускаемое напряжение смятия (контактные напряжения), МПа (кгс/мм2); [а]и- 196(20)-допускаемое напряжение изгиба, МПа (кгс/мм); Кк и Ки - коэффициенты долговечности по контактным напряжениям и напряжениям изгиба; при постоянной или мало меняющейся нагрузке на зубчатые 198 колеса они могут быть приняты равными единице (кроме закаленных колес); у - коэффициент формы зуба (выбирают по справочнику): y=0,108 для 2=25; y=0,II4 для 2=30; у=0,12б для 2 = 43 и т. д.; Ki;=6/(o-f-6) -коэффициент скорости, определяемой по формуле Барта (о -окружная скорость зубчатого колеса, м/с). Используя ранее полученные при расчете данные и материалы из таблиц, определяют модули Шпов и Шц для зубчатой пары: колеса, сидящего на рабочем шпинделе головки, и паразитного колеса. При этом если ранее принятый модуль зубчатой пары больше модулей Шпов и niib то, следовательно, он удовлетворяет заданным условиям и по контактным напряжениям, и по напряжениям изгиба. 9. Расчет валов головки. Валы для зубчатых колес рассчитывают на прочность и жесткость из условия нормальной работы зубчатых колес и подшипников, являющихся их опорами. При расчете на жесткость диаметральные размеры валов получаются больше, чем при расчете на прочность, поэтому в основном валы работают при малых напряжениях. Валы на прочность рассчитывают по формуле где /?в -допускаемое напряжение материала вала, МПа (кгс/см); Ми - изгибающий момент в опасном сечении вала, Н-м (кгс-мм); Мкр - крутящий момент в опасном сечении вала, Н-м (кгс-мм); W - момент сопротивления в опасном сечении вала, мм, для круглого сплошного сечения вала 1=0,1 мм {d - диаметр вала, мм). Под действием внешних сил валы подвергаются упругим деформациям на изгиб и кручение. При расчете вала на жесткость определяют угол наклона в расчетном сечении li=:QPK,XWd), и прогиб в опасном сечении y = Qmy:iWd), где Q - сила, действующая на вал, Н (кгс); /-расстояние между опорами вала, см; d - диаметр вала, см; Кв, Ку - коэффициенты (выбирают по справочникам). Расчетные величины угла наклона и прогиба вала не должны быть больше допускаемых. Максимальный допустимый прогиб вала можно принимать равным 0,0001-0,0005 длины между опорами или 0,01-0,03 модуля зубчатых колес, а наибольшие углы наклона вала в его опорах принимать примерно 0,001 рад. 10. Расчет подшипников качения. Долговечность, нагрузка и частота вращения шариковых и роликовых подшипников (упорных и радиальных) для валов головки связаны формулой где С - коэффициент работоспособности подшипника, зависящий от его конструкции, размера и материала подшипника (указан в каталогах на подшипники); Q - условная нагрузка подшипника, Н (кгс); п - частота вращения подшипника с валом, об/мин; h - долговечность работы подшипника, ч. При расчете подшипников определяют одну из входящих в формулу величин, задавшись двумя остальными. В справочниках приводятся номограммы для выбора необходимых величин, определяющих коэффициент работоспособности подшипника. Изменяя режим обработки отверстий в детали, необходимо учитывать, что долговечность подшипника при увеличении нагрузки резко снижается (например, при увеличении нагрузки в 2 раза долговечность подшипника уменьшается в 8-10 раз). Для многошпиндельных головок долговечность подшипников принимают 2500- 4500 ч. Рабочие шпиндели изготовляют из сталей 45 и 40Х, зубчатые колеса - сталей 20Х, 40Х, корпуса головок - из серого чугуна СЧ 12-28 или из алюминиевого сплава АЛ9. Компоновка производится в соответствии с принятой кинематической схемой и рассчитанными размерами основных деталей головки. Размеры и форму всех остальных деталей, входящих в головку, принимают по конструктивным соображениям, но с учетом стандартов. § VII.7. Вспомогательные инструменты для сверлильных станков Вспомогательный инструмент для сверлильных станков включает: 1) переходные втулки для закрепления режущих инструментов; 2) быстросменные патроны шариковые, кулачковые для закрепления режущих инструментов; 3) самоустанавливающиеся и предохранительные патроны для закрепления метчиков; 4) самоустанавливающиеся патроны для закрепления разверток. Многие виды вспомогательного инструмента нормализованы. Конические отверстия шпинделей сверлильных станков в зависимости от их размера изготовляют с конусом Морзе с номерами 1-5. Шпиндель сверлильного станка имеет коническое отверстие, соответствующее одному номеру конуса Морзе. При обработке отверстий режущий инструмент необходимо вставлять в коническое отверстие шпинделя с определенным номером конуса Морзе с хвостовиками, имеющими меньший номер конуса Морзе. В таких случаях применяют переходные втулки, которые внутренним конусным отверстием надевают иа конусный хвостовик режущего инструмента, а наружной конусной поверхностью вставляют в коническое отверстие шпинделя станка. Следовательно, переходные втулки служат для крепления режущего инструмента в конусном отверстии шпинделя станка. Наружный конус переходной втулки соответствует конусу Морзе отверстия шпинделя, а внутренний - конусу Морзе хвостовика режущего инструмента. Для уменьшения вспомогательного времени на смену различных режущих инструментов, применяемых при последовательной обра- ботке одного отверстия, используют быстросменные патроны (рис. VII.14, а, б), допускающие смену режущего инструмента при вращении шпинделя. Хвостовик корпуса патрона закрепляют в коническом отверстии шпинделя станка. В отверстие корпуса / патрона вставляют сменную втулку 7 с режущим инструментом. На наружной поверхности втулки имеется два углубления 8, а в корпусе патрона - отверстия, в которых установлены два шарика 5. В случае смены режущего инструмента рабочий одной рукой берется за кольцо 4 и поднимает его до упора в пружинное кольцо 2. При этом шарики 5 выдавливаются втулкой 7 из ее углублений и размещаются в отверстиях корпуса /. Вставив в отверстие кор- пуса / втулку 7 с другим режущим инструментом, опускают кольцо 4, которое нажимает на шарики 5 и вводит их в углубления 8 втулки. Кольцо 4 опускается до упора в стопорное кольцо 6. Шпиндель станка через конусный хвостовик корпуса / патрона и два шарика 5 передает вращение сменной втулке 7 с режущим инструментом. На рис. VII.14, а показан быстросменный патрон с незажатой, а на рис. VII.14, б - € зажатой переходной втулкой 7. При сверлении отверстий с горизонтальной осью кольцо 7 фиксируется на корпусе / шариком 3 с пружиной. Перед началом обработки отверстия различные режущие инструменты закрепляют в соответствующих сменных втулках. Шариковые быстросменные патроны применяют для обработки отверстий небольшого диаметра, для обработки отверстий больших диаметров - быстросменные двухкулачковые патроны. Выбор конструкции патрона для крепления метчиков зависит от способа нарезания резьбы метчиком и от вида отверстия - сквозное или глухое. Применяют два способа нарезания резьбы метчиком: 1) способ самозатягивания метчика без принудительной подачи; 2) копирньш способ с принудительной подачей метчика. Наи-  Рис. VII.14. Быстросменные патроны для установки и зажима сверл, зенкеров, разверток (а, б) и самоцентрирующий патрон для крепления метчиков (в) [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] 0.0319 |