|

|

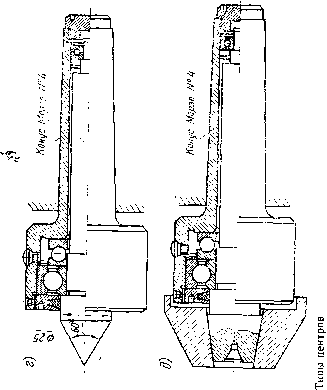

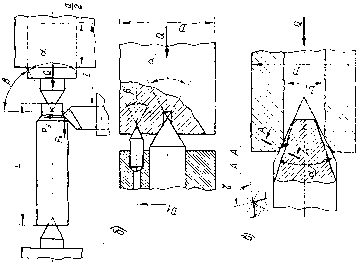

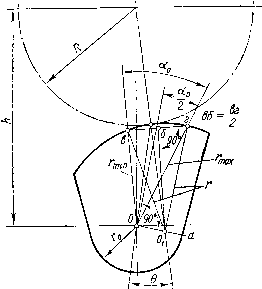

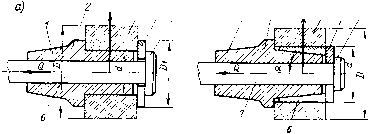

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [ 21 ] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] ГЛАВА VI ПРИСПОСОБЛЕНИЯ ДЛЯ ТОКАРНЫХ И КРУГЛОШЛИФОВАЛЬНЫХ СТАНКОВ На токарных и круглошлифовальных станках обрабатываемы детали в зависимости от формы и размеров устанавливают в цен--рах или в патроне. Один центр расположен в шпинделе передне!"* бабки, авторой -в шпинделе задней бабки токарного или шлифо зального станка. Патрон устанавливают и закрепляют на кони шпинделя передней бабки станка. § VI. 1. Центры Центры бывают следующих типов: 1. Упорные центры. Они вы полняются цельными и со вставками из твердых сплавов (ГОСТ 2209-69). 2. Упорные полуцентры (ГОСТ 2576-67). 3. Центрь упорные с конусностью 1 : 10 и 1:7 (ГОСТ 18259-72, 18260-72) для тяжелых работ. 4. Съемные вращающиеся центры (ГОС 8742-75). 5. Вращающиеся центры (ГОСТ 8742-75) для легких работ. Кроме стандартизованных применяются центры специальных конструкций: плавающие с рифленым центром, плавающие с поводковым пальцем и т. д. Конусная поверхность центра предназначена для установки детали и имеет угол при вершине 60, 90, 120°; хвостовик центра изготовляют с конусом Морзе определенного номера (№ 2, 3, 4, 5, 6). При обработке ступенчатых валов на многорезцовых станках для получения заданных линейных размеров вал устанавливают на плавающий (подпружиненный) передний центр. На рис. VI.1, а показана обработка валика на центрах токарного станка с размещением механизированного привода в корпусе задней бабки. Осевая сила зажима обрабатываемой детали с механизированным приводом пиноли задней бабки станка (Н): р1 + р - р D \2 1 - tg (Р + yi) (3 a)tg 92 tg0 4-<pi) Обработка валика на центрах токарного станка с поводковым устройством для вращения детали представлена на рис. VI. 1, б. Сила для вдавливания поводков в торец обрабатываемой де тали а" З = 60° При обработке детали на центрах с рифленым центром, представляющим собой поводок, вращающий деталь при обработке, сила, требуемая для вдавливания рифленого поводкового центра в   деталь (рис. VI.1, в). Q> 2-Png(Y/2) D sin (а/2) Di Q>4P,(AA) при a=60° и = 90°. В случае обработки деталей на центрах токарного станка пр вращении детали с помощью поводковых устройств или рифленым поводковым центром требуемую силу Q центров определяют по первой формуле, а по второй и третьей - проверяют эту силу. Здесь Q - требуемая сила механизированного привода, Н (кгс), /С-коэффициент запаса; Р, Ру, - составляющие сил резания, Н (кгс); D -диаметр обрабатываемой поверхности детали, мм; L -длина обрабатываемой детали, мм; р = 90-а/2 - угол между образующей конуса центра задней бабки и осью суппорта, град; а - угол при вершине центра, град; ф1«;3 -угол трения на поверхности конуса центра, град; ф2=3 -угол трения на поверхности пи-ноли задней бабки станка, град; t - расстояние от середины центрового отверстия до середины пиноли, мм; а -длина пиноли задней бабки, мм; р -угол при вершине поводка, град; Z)i-диаметр окружности расположения поводков, мм; у - угол при вершине сечения рифа, град. Невращающиеся задние центры станков от трения сильно нагреваются и изнашиваются. Для уменьшения износа и увеличения стойкости центров применяют вращающиеся задние центры, менее точные, чем невращающиеся центры. Задний центр (рис. VI. 1, г) применяют для установки деталей с центровыми отверстиями, а задний центр, показанный на рис. VI. 1, д, - для обработки полых деталей. Центр (рис. VI.1, д) вращающийся изготовляется с коми лектом сменных наконечников II шт.), для установки различных деталей на токарном станке при скоростной обработке. § VI.2. Поводковые приспособления и самозажимные поводковые патроны Поводковые приспособления. Стандартизированными поводк. выми приспособлениями являются: хомутики поводковые для то карных и фрезерных работ (ГОСТ 257870), для шлифовальн-работ (ГОСТ 16488-70); поводковые патроны (ГОСТ 13334-67); токарные поводковые патроны (ГОСТ 2572-71). Поводковые приспособления применяют для передачи вращательного движения (крутящего момента) от шпинделя станка к об рабатываемой детали, установленной в центрах, на оправке или в патроне. К поводковым приспособлениям относятся хомутики, поводковые планшайбы, поводковые патроны. Хомутик с ручным за жимом надевают на обрабатываемую деталь, крепят винтом и затем обрабатываемую деталь с хомутиком устанавливают в центрах станка. При включении станка обрабатываемая деталь через поводковую планшайбу и хомутик вращается от шпинделя станка, м; V - линейная скорость вращения центра тяжести груза, м/с; v = (>)R, откуда (i) = vjR. Подставим в формулу для определения Рц вместо т величину Gig, а вместо v - величину 0,1лР и, произведя преобразования, по-пчим формулу для определения центробежной силы После сокращения на «9,81 получим P==0,00lORn\ где R выражено в м. . Сила зажима детали одним кулачком патрона W=Pcm30°, где 30° -угол между силой зажима W, приложенной к кулачку, и направлением действия центробежной силы. Подставим вместо Рц его значение, получим 1Г=0,00Ш;?/г2 созЗО Сила зажима двумя кулачками патрона су«==ц2 со«30°, где Z - число кулачков патрона. Пример V1.1. Определить силу зажима W детали одним кулачком патрона <см. рис. VI.2). Дано: G = 40 Н~вес противовеса (вращающего груза); и=1500 об/мин - частота вращения шпинделя станка; /?=0,07 м -расстояние от центра тяжести груза до оси вращения патрона. Сила зажима W детали, действующая на кулачке, расположена под углом 30° к направлению центробежной силы. Решение. Сила зажима W=0,001Gcos 30°=0,001 ЧО-О.О?-15002-0,865 = = 545 Па. Двухкулачковьге поводковые патроны нормализованы (МИ 151-62), они могут иметь плавающий (подпружиненный) центр. : Для определения размеров и профиля кулачков патрона /рис. VI.3) необходимо иметь следующие данные: усилие резания диапазон диаметральных размеров обрабатываемых деталей, зажимаемых комплектом сменных кулачков патрона; размер h •гежду осью детали и осью качения (поворота) кулачка. Принимаем, что профиль рабочей поверхности кулачка иэготов-тен по логарифмической спирали с постоянным углом подъема е = 0,310рад=18° (Г-0,017453 рад). Наибольший вектор кулачка Гах = Л - -f 0,5е2/?„ (1 - RJh). Наименьший вектор кулачка Угол поворота кулачка при зажиме поверхности обрабатываемой детали (град или рад) ao=2,31g(r,/r„,J/6. Здесь /?тах И Rmm - максимальный и минимальный радиусы зажатой кулачками частр детали, мм 0 -угоА подъема профиля ку.-лачка, рад. Зная угол ао и величину векторов /"шах и-Гтт, являющихся сторонами угла ао с вершиной в точке О (ось вращения кулачка), можно изготовить профиль рабочей поверхности кулачка не п логарифмической с рали, а по окружи Центр этой окр. ности, точка Оу, нах дится в пересечени перпендикуляра Оа i биссектрисе угла ао к перпендикуляра Oi6 восставленного из середины прямой вг (еб= = бг/2), соединяющей концы векторов.  Рис. VI.3. Схема для определения размеров и профиля кулачков поводковых самозажимных патронов Осевая сила зажима детали одним кулачком патрона Q = fpe3/ «niaxSin(0 + 4/-0М. ЛГтЫ J. где Л1рез = -Ргр -iOMeHT ОТ СИЛЫ резания Рг, Н-м (кгс-мм); п - число кулачков иатрона; /?тах -максимальный радиус детали, Kq торую можно зажать в патроне, мм; го -радиус тыльной упорной поверхности кулачка, мм; ii = 0,15 - коэффициент трения на тыльной упорной иоверхности кулачка; Гр -радиус наибольшей шеикк обрабатываемого стуиенчатого вала, мм. § VI.3. Оправки для обработки полых деталей и деталей с центральным отверстием Консольные и центровые оправки применяют для установки центральным базовым отверстием втулок, колец, шестерен, обраба тываемых на многорезцовых шлифовальных и других станках. При обработке партии таких деталей требуется получить высо« жую концентричность наружных и внутренних поверхностей и заданную перпендикулярность торцов к оси детали. В зависимости от способа установки и центрирования обрабатываемых деталей консольные и центровые оиравки можно подраз-1елить на следующие виды: 1) жесткие (гладкие) для установки деталей с зазором или натягом; 2) разжимные цанговые; 3) клиновые (плунжерные, шариковые); 4) с тарельчатыми пружинами; ) самозажимные (кулачковые, роликовые); 6) с центрирующей пругой втулкой. На рис. VI.4, а показана гладкая оправка 2, на цилиндрической части которой установлена обрабатываемая деталь 3. Тяга 6, за-  Рис. VI.4. Конструкции оправок: а - гладкая оправка; б - оправка с разрезной втулкой реиленная на штоке пневмоцилиндра, ири иеремещении поршня со штоком влево головкой 5 нажимает на быстросменную шайбу 4 и зажимает деталь 3 на гладкой оправке 2. Оправка конической частью / вставляется в конус шпинделя станка. При зажиме обрабатываемой детали на оправке осевая сила Q на штоке механизированного привода вызывает между торцами шайбы 4, уступом оправки и обрабатываемой деталью 5 момент от силы трения, больший, чем момент Мрез от силы резания Рг. Зависимость между моментами откуда сила на штоке механизированного привода Q2KPMD,-d)f\. По уточненной формуле Q=KP,Dj f щесъ /(=1,54-2,0 -коэффициент запаса; Рг -вертикальная состав-Jяющaя сила резания, Н (кгс); D -наружный диаметр поверхности обрабатываемой детали, мм; Di -наружный диаметр быстросменной шайбы, мм; d -диаметр цилиндрической установочной части оиравки, мм; /=0,1-0,15 - коэффициент трения сцепления. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [ 21 ] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0086 |