|

|

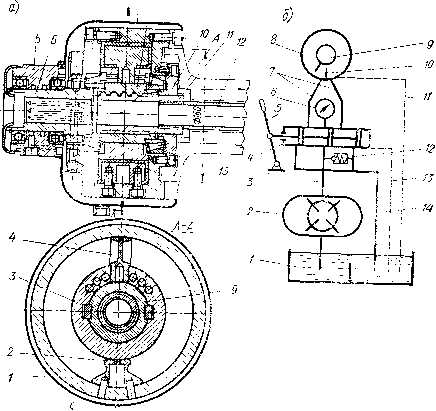

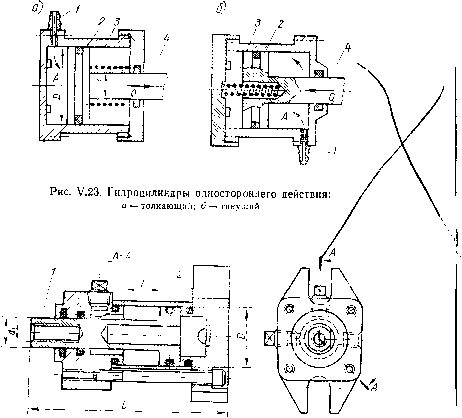

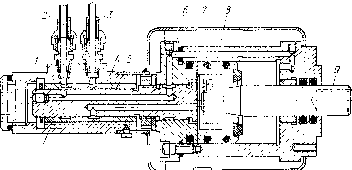

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [ 17 ] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39]  Рис. V.20. Схема гидро- Рис. V.21. Схема установки гидропривода на то-панели карном станке 7 AtS 9  Рис. V.22. Лопастной гидроцилиндр (а) и схема работы гидравлического привода (б) На рис. V.21 дана схема установки гидропривода на токарном станке. Гидропривод представляет собой гидроагрегат 1, состоящий из электродвигателя, лопастного насоса, бака для масла, маслопроводов 2, гидроцилиндра 3, шток которого через тягу и промежуточные звенья перемещает кулачки 5, патрона 4 и распределительного крана 6. На рис. V.22, а, б приведены соответственно конструкция лопастного гидравлического цилиндра и схема работы гидропривода. Лопастной гидроцилиндр установлен на левом конце шпинделя токарного станка и вращается вместе с ним. Гидроцилиндр 8 состоит из статора (корпуса) / с упором 2, крышками 7 и /О и одно-лопастного ротора 3 с лопастью 4, закрепленного шпонками на гайке 9. Гайка установлена в статоре на конических роликоподшипниках 13 и связана с винтом ; в правый его конец ввинчена тяга 12, которая через промелуточные звенья перемещает кулачки патрона при зажиме и разжиме детали. При подаче масла в одну из полостей статора / ротор 3 с лопастью 4 поворачивается до упора 2 и вращает гайку 9, которая перемещает винт 11 с тягой 12 вправо или влево. Винт , перемещаясь в шлицевом отверстии крышки 10, не вращается. Масло из резиновых шлангов подается через отверстие в приемную невращающуюся муфту 5, установленную на шарикоподшипниках, сидящих на валу 6, который запрессован в крышку 7. Вал 6 имеет каналы для прохода масла в одну из полостей статора. Гидроагрегат с электродвигателем и насосом включают только во время остановки станка, а сила залима детали кулачками патрона сохраняется при обработке детали вследствие самотор-мол{е}Н1я винтовой пары: гайки 9 и винта . На рис. V.22, б показана схема работы гидропривода. При перемещении рукоятки 5 в крайнее положение переключается золотник 4 и включается электродвигатель насоса 2. Масло из бака / но трубопроводу через лопастной насос 2, работающий от электродвигателя, и трубопроводу 3 под давлением 6,5 МПа (65 кгс/см) подается в золотник 4. Из него масло по трубопроводам 7 поступает в правую или левую полость лопастного цилиндра 8. При подаче масла в правую полость цилиндра лопасть с ротором 9 поворачивается до упора 10 и вытесняет масло из левой полости. Масло через левый трубопровод 7, золотник 4 по трубопроводу 14 стекает в бак /. При переключении рукоятки 5 золотника 4 в другую сторону масло поступает в левую полость цилиндра 8, а из его правой полости и золотника 4 по трубопроводу 14 сливается в бак /. Масло, которое просочилось из золотника 4, отводится по трубопроводу 13 в бак. Необходимое давление масла в гидросистеме регулируется клапаном 12 и определяется манометром 6. Все подшипники качения смазываются маслом, которое скапливается от утечки в прикрепленном к муфте 5 кожухе 8 (рис. V.22, а) и по маслопроводу 11 отводится в бак / (рис. V.22, б). Данный гидропривод может через тягу и промежуточные звенья производить перемещение кулачков в рычажных и клиновых патронах токарных станков. Силу тяги однолопастного гидропривода, используемую для закрепления обрабатываемой детали в приспособлении, определяют по величине крутяпдего момента Муф, который необходимо получить на оси резьбового соединения. Сила на лопасти Р=рШ, где р -удельное давление масла, Па (кгс/см); /-высота лопасти, см; h - ширина лопасти, см. Момент от силы Р относительно оси гидроцилиндра (сила приложена в середине высоты лопасти) yW,p=Р (D- /г)/2=рШ (D - h)l2. Этот момент преодолевает момент силы трения в резьбовом соединении: 2=rfl?,ptg(x-fp);2. Здесь W -осевая сила, действующая вдоль винтового соединения Н (кгс); й?ср -средний диаметр резьбы, см; Я -угол подъема винтовой линии резьбы, град; р = arctg cos а -приведенный угол трения в резьбе; / - коэффициент трения; а -угол профиля резьбы, град. Момент М2 представляет собой зависимость между крутящим моментом и осевой силой, действующими в резьбовом соединении. В данном случае формула для NU с учетом КПД имеет впд: Ж,р = 0,5/7 г (D- Л) = 0,5Qfl?,p tg {\ + p)/ri. откуда сила тяги plh {D-h)f] dcp tg() + p) Вращающиеся гидроцилиндры. По конструкции вращающиеся гидроцилиндры подразделяют на лопастные и поршневые. Гидроприводы с вращающимися поршневыми гидроцилиндрами в сравнении с лопастными цилиндрами обеспечивают большую длину хода, тяги и кулачков патрона, проще з изготовлении и стоят дешевле. Поэтому поршневые гидроцилиндры имеют большее применение в. гидроприводах. Недостатком конструкции вращающихся поршневых гидроцилиндров является невозможность использовать их при большой частоте вращения шпинделя (ra>1200 об/мин), так как вследствие трения в маслораспределительной муфте привода повышается износ трущихся поверхностей деталей, начинается утечка масла и гидропривод нагревается. Невращающиеся гидроцилиндры. В стационарных (невращаю-щихся) станочных приспособлениях применяют нормализованные гидроцилиндры двух видов: встраиваемые и агрегатированные. Гид-роцилипдры бывают одностороннего действия с возвратной пружиной и двустороннего действия. Гидроцилиндры одностороннего действия в зависимости от направления перемещения поршня со штоком бывают толкающими и тянущими (рис. V.23, а, б). Масло под давлением поступает через штуцер / в полость /1 цилиндра и перемещает поршень 2 со штоком 4 вправо в толкающем и влево в тянущем гидроцилиндрах при зажиме детали в приспособлении. Во время разжима детали пружина 3 перемещает поршень 2 со штоком 4 влево в толкающем и вправо в тянущем цилиндрах. В гидроцилиндрах двустороннего действия (рис. V.24) масло под давлением поступает в левую или правую полость гидроцилиндра и перемещает поршень 2 со штоком / в обе стороны при зажиме и разжиме детали в приспособлении. Гидроцплиндры в зависимости от вида обслуживаемого приспособления бывают неподвижными и вращающимися. Размеры всех деталей, входящих в гидроцилиндры одно- и дву-сторонннего действия, нормализованы. Цилиндры одностороннего действия изготовляют из стали 40Х, а цилиндры двустороннего действия- из холоднокатаных бесшовных труб. Поршень изготовляют заодно со штоком или отдельно из стали 40. Наружные поверхности поршня и штока изготовляются по 2-му классу точности с ходовой посадкой и шероховатостью поверхности . Крыш- ки и фланцы цилиндров изготовляют пз стали 40Х. В качестве уплотнений в соединениях поршней с цилиндрами и штоков с крышками применяют манжеты V-образного сечения и кольца круглого сечения из маслостойкой резины. На рис. V.25 показан вращающийся гидроцилиндр двустороннего действия, установленный на заднем конце шпинделя токарного станка и служащий для перемещения кулачков патрона при зажиме и разжиме обрабатываемых деталей. В корпусе 7 гидроцилиндра на штоке 9 закреплен поршень 8. В крышку 6 запрессована ось 5, вращающаяся во втулке 4, установленной в неподвижной масло-приемной муфте /. В правый конец штока 9 ввинчена тяга, которая при двилении поршня со штоком через промежуточные звенья перемещает кулачки к центру или от центра патрона. Масло под давлением подается к штуцеру 2 и, пройдя через каналы в оси 5, крышке 6 и корпусе 7, поступает в штоковую полость гидроцилпндра и перемещает поршень со штоком влево при зажиме детали. Масло, подводимое под давлением к штуцеру 3 по нижнему каналу в оси 5, поступает в бесштоковую полость и перемещает поршень со штоком вправо при разжиме детали. Герметичность меледу поршнем, корпусом и крышкой и между штоком и корпусом обеспечивается резиновыми кольцами. Поочередная подача масла в штоковую и бесштоковую полости гидроцилиндра производится гидропанелью. Исходными данными для расчета гидравлических зажимных устройств являются: требуемая сила Q (Н) на штоке гидроцилиндра, которая зависит от удельного давления масла и площади поршня гидроцилиндра, длина хода поршня L (м) и время рабочего хода поршня / (мин).  Рис. V.24. Гидроцилиндр двустороннего действия Отдерстие услоВно смещено плоскость разреза  Рис. V.25. Вращающийся гидроцилиндр двустороннего действия Сила на штоке для гидроцилиндров одностороннего действия (см. рис. V.23, а, б): толкающих Q = (nD2;4);,n Qj; тянущих Q=(jt;4)(/J2-fl?2) /?ii-Qi. Для гидроцплиндров двустороннего действия (см. рис. V.24) при подаче масла: в бесштоковую полость д = (лД2/4)/7Г1; в штоковую полость q = {nlA){D-d)pfl. Здесь D - диаметр поршня гидроцилиндра, см; р - давление маема на поршень 2,0-7,5 МПа (20-75 кгс/см2); п = 0,85ч-0,9-КПД гидроцилиндра; Qi -сила сопротивления сжатой пружины при крайнем рабочем положении поршня, Н (кгс); d - диаметр штока, см. Задаваясь давлением р масла, определяем площадь поршня [см2]: откуда диаметр поршня гидроцилиндра [см] D=YAF! л = УШР) =1.13 VQIP. Производительность [л/мин] насосов гидравлических приводных станочных приспособлений V=QL;ilOmpr],). Здесь Q -требуемая сила на штоке гидроцилиндра, Н (кгс); L - длина рабочего хода поршня гидроцилиндра, см; i - время рабочего хода поршня гидроцилиндра, мин; р - давление масла в гидроцилиндре. Па (кгс/см2); rii = 0,85 - объемный КПД гидросистемы, учитывающий утечки масла в золотнике и гидроцилиндре. Время (мин) срабатывания гидроцилиндра определяют по упрощенной формуле t = nD4!{4-lOV). Мощность, расходуемая на привод насоса [кВт], N = Vpi{6m2), где г]2 - общий КПД насоса. По сравнению с пневматическими гидравлические приводы имеют ряд преимуществ: 1) высокое давление масла на поршень гидроцилиндра создает большую осевую силу на штоке поршня; 2) вследствие высокого давления масла в полостях гидроцилиндра [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [ 17 ] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0147 |