|

|

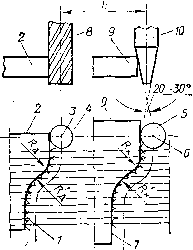

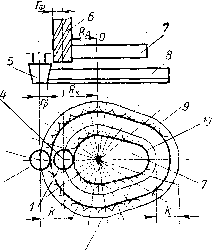

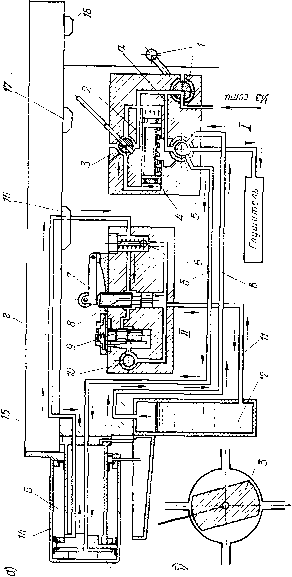

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [ 36 ] [37] [38] [39] профиля детали 5 производится при поступательно-вращательном движении стола 7 с копиром и деталью 1 относительно фрезы 4, Следовательно, фасонный профиль детали на копировально-фрезер-ных станках обрабатывают при продольном перемещении стола и поперечном движении каретки. Профиль копира получают графическим или расчетным способом. Схема графического построения профиля копира для случая одностороннего фрезерования детали дана на рис. Vni.ll. Профиль J детали 2 делят на равные участки, через которые проводят параллельные линии. Из точек 3, лелащих на пересечении этих линий с осью фрезы, проводят ок-рул<ности 4 диаметром, равны.\з диаметру фрезы. Эти окружности должны касаться обработанного профиля 1 детали 2. Затем из то* чек 3 откладывают вправо на параллельных линиях одинаковые отрезки /? = const, равные расстоянию между осяхми фрезы 8 и ко-пирного ролика 10, т. е. определяют путь копирного ролика по профилю копира 9. Из точек 6, лежащих на оси ролика копира, проводят окрул<-ности 5 диаметром, равным диаметру ролика 10. Далее проводят -кривую 7 через точки касания, лежащие на окружностях 5. Кривая 7 является профилем копира. Радиус фрезы должен быть мень» ше минимального радиуса вогнутой поверхности обрабатываемой детали. Для механических копировальных приспособлений радиус профиля: выпуклой поверхности копира вогнутой поверхности копира где Rk и Rk -радиусы выпуклой и вогнутой поверхностей профиля копира; /?д и /?д - радиусы выпуклой и вогнутой поверхностей профиля соответствующего участка обрабатываемой детали; Гф -радиус фрезы; Гр - радиус ролика копира. Из формул следует, что если Гф=Гр, то Рк=Рд, т. е. профили копира и обрабатываемой детали одинаковы.  Рис. VIII.11. Схема построения профиля копира для одностороя- него фрезерования детали На рис. vni.l2 дана схема графического построения профиля копира для фрезерования детали, имеющей полузамкнутый пли замкнутый наружный фасонный профиль, когда фреза и копирный палец расположены по одну сторону от оси вращения детали. Профиль 10 обрабатываемой детали 7 делят на равные отрезки. Из центра О вращения детали проводят через концы отрезков профиля радиальные линии. Из точек 4, расположенных на пересечении радиальных линий с осью фрезы, проводят окружности / диаметром, равным диаметру фрезы 6. Эти окружности должны касаться обработанного профиля 10 детали 7. Далее из точек 4 вдоль радиальных линий откладывают отрезки /? = const, равные расстоянию между осями фрезы и конирным роликом 5. Из точек 3, лежащих на оси копирного ролика 5, проводят окружности 2 диаметром, равным диаметру ролика. Затем проводят кривую 9 через точки касания, лежащие на ок- 5 ружности 2. Кривая 9 является профилем копира 8. Для этого случая радиус профиля копира где Р = const -расстояние между осями фрезы и конирным роликом, остальные обозначения прежние. Копир и ролик изготовляют из стали 20, 20Х с термообработкой до твердости HRC 58-62.  Путь оси ролика копира Щгрь оси фрезы Рис. VIII. 12. Схема построения профили копира для фрезерования наружного профиля детали § Vlil.7. Комплексная автоматизация фрезерных станков При комплексной автоматизации автоматизируются все движения стола станка, а также работа станочного ирисиособления и загрузочного устройства для подачи деталей в приспособление и удаление обработанных деталей из него. Схема пневмогидравлического устройства для автоматизации цикла обработки деталей на горизонтально-фрезерном станке моделей 680 и 610 (рис. VIII.13, а) включает: / - узел с пневмогид-роанпаратурой для изменения подачи стола; - узел с гидроаппаратурой для изменения величины иодачи стола; / - пневмогидравлический цилиндр, в котором левая полость заполняется сжатым воздухом, а правая - хмаслом.  3 н о « а. а" се со я « S о « а к f- га о н S о о а, m о к с <и X при открытии пускового крана / сжатый воздух из сети через распределительный золотник 5 по трубе б поступает в левую полость А пневмогидравлического цилиндра 14 и производит ускоренное перемещение цилиндра влево вместе со столом 15 станка, с которым он жестко скреплен, а поршень 13 и его шток закреплены на неподвижной части станка и не перемещаются. При перемещении цилиндра 14 влево масло, находящееся в правой его полости Б, выдавливается через трубку г, открытый клапан 5 гидравлической коробки и трубку 11 в бачок 12. Этот период цикла соответствует быстрому подводу стола с приспособлением и обрабатываемой деталью к "фрезе. Во время дальнейшего перемещения стола упор 16, закрепленный в его боковом пазу, нажмет на ролик рычага 7, который переместит клапан 5 вниз, и подача масла в трубку 11 прекратится. При этом масло, вытесняемое из правой полости Б цилиндра 7, проходит через редукционный клапан 9, дроссель 10 и по трубке 11 поступает в бачок 12. Дроссель 10 уменьшает количество масла, проходящего в сети в единицу времени, поэтому скорость перемещения стола замедляется и происходит обработка детали. Редукционный клапан 9 обеспечивает постоянное давление перед дросселем 10 для получения постоянной рабочей подачи при изменении сил резания в процессе обработки детали на станке. Упоры 17 и 18, закрепленные на столе станка, поворачивая рукоятку вспомогательного золотника 3, автоматически переключают распределительный золотник 5 и изменяют направление движения стола с деталью в процессе ее обработки. В конце рабочего хода стола упор /5 поворачивает рукоятку вспомогательного золотника 3, ири этом поршень 2 вспомогательного цилиндра, перемещаясь вправо, переключает основной золотник 5, и сжатый воздух из сети по трубопроводу в поступает в верхнюю часть бачка Под давлением сжатого воздуха масло вытесняется из бачка, но трубке И через обратный клапан 6 и трубку г поступает в правую полость Б цилиндра 14 и быстро перемещает цилиндр 14 со столом и обработанной деталью вправо. При этом находящийся в левой полости А цилиндра 14 воздух через трубку б, золотник 5 и глушитель уходит в атмосферу. При иеремещении стола станка вправо в конечном положении уиор 17 повернет рукоятку вспомогательного золотника 3 и цикл движения стола повторится в описанной последовательности. Вспомогательный золотник 3 обеспечивает мгновенное переключение основного распределительного золотника 5. При мертвом положении вспомогательного золотника 3 (рис. VHI.IS, б) воздух из сети поступает в золотник 5 по каналу а и затем по трубке б в цилиндр, поэтому рабочая подача стола станка продолжается. Когда золотник 3 пройдет вертикальное положение, воздух из сети мгновенно переместит поршень 2 вправо и повернет золотник 5, связанный зубчатым колесом 4 с поршнем 2. При этом воздух из цилиндра 14 выходит в атмосферу, воздух из сети - в резервуар 12, а стол 15 быстро перемещается вправо. Затем упор 17 снова переключает золотники 5 и i, и цикл работы станка повторяется. 22.3 Таблица VIII.I Расчет сил зажима при обработке деталей на фрезерных станках Схема зажима

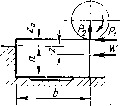

Гасчетные формулы стола зажима, Н (кгс) aP + bf + г Wq = win W = sm(al2)Yp\ + Pl + Pl W--сила зажима детали, Н (кгс); Ри Рг, Рз - составляющие силы резания, Н (еп) f - коэффициент трения на рабочих поверхностях зажимов (для гладких поверхноотев f=0,25; с крестообразно нарезанными канавками /=0,45); К - коэффициент запаса; о - число прихватов; а угол призмы. Применение пневмогндравлнческих устройств для автоматизации цикла работы станка не требует значительных изменений конструкции, станка. В табл. Vni.l даны форхмулы для определения сил зажима деталей, обрабатываемых на фрезерных станках при различных схемах зажима. г л А в А IX ПРИСПОСОБЛЕНИЯ ДЛЯ ЗУБОРЕЗНЫХ И ПРОТЯЖНЫХ СТАНКОВ Установка и зажим зубчатых колес при нарезании на них зубьев производятся на различных приспособлениях. Способ обработки зубьев определяет вид приспособления к зубообрабатывающим станкам. В зависимости от группы станка эти приспособления делят на типы: зубофрезерные, зубодолбежные, зубострогальные, зу-бошевинговальные, зубошлифовальные и т. д. Конструкция приспособления к зубообрабатывающим станкам зависит также от габаритных размеров зубчатых колес, степени точности их изготовления, формы и размеров базовых поверхностей и от установочных мест стола или шпинделя станка, на которые приспособление устанавливают. В зависимости от формы зубчатого колеса и длины ступицы основной установочной базой хможет быть отверстие или плоская торцовая поверхность ступицы или обода колеса. При нарезании зубчатых колес с невысокой степенью точности, а также при предварительном нарезании зубьев зубчатые колеса устанавливают на жестких оправках (посадка А/С, А/Д) с небольшим зазором. При нарезании зубчатых колес с более высокой степенью точности установка - центрирование производится на оправках без зазора. В случае установки зубчатого колеса на оправку с зазором получается несовпадение осей колеса и стола станка, что создает радиальное биение основной и делительной окружностей колеса, равное двойному эксцентриситету или максимальному зазору между поверхностью отверстия колеса и посадочной поверхностью оправки. Поэтому для точного центрирования применяют оправки, обеспечивающие беззазорную посадку колес на оправку. На точность нарезания зубьев колес большое влияние оказывает правильность установки и центрирования зуборезных приспособлений на станке, ось которых должна совпадать с осью вращения стола станка. Биение оправки для нарезания зубьев колеса должно быть не более 0,005-0,004 мм. В настоящее время на заводах серийного типа применяют оправки к зуборезным станкам с ручным зажимом, а на заводах крупносерийного и массового производств - приспособления к зуборезным станкам с механизированным приводом. Имеются приспособления, в которых автоматизированы все элементы цикла зу-бонарезания: установка, зажим, разжим н съем нарезаемого колеса, [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [ 36 ] [37] [38] [39] 0.0139 |

|||||||||||||||||||||||||||||||||||||||||