|

|

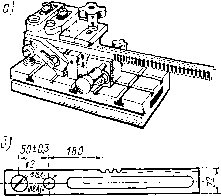

Главная страница Проектирование станочных приспособлений [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] нением от параллельности и взаимной перпендикулярности в пределах 0,01 мм на 200 мм длины. К опорным деталям относятся подкладки квадратные, прямоугольные и угловые, опоры квадратные, прямоугольные, угловые и т. д. Назначение опорных деталей - составлять в сочетании с базовыми деталями корпуса различных приспособлений. Эти детали также можно использовать в приспособлениях в качестве баз, опор-/ ных и направляющих элементов. Рабочие поверхности з опорных деталях шлифуют и притирают от I-2-го классов точности и 9-го или 10-го класса шероховатости поверхности. Установочные направляющие, прижимные, крепежные и другие детали УСП также изготовляют по 2-му классу точности и 9-му или 10-му классу шероховатости. Основными техническими требованиями, предъявляемыми к элементам комплекта УСП, являются их износоустойчивость, точность размеров и высокий класс чистоты (шероховатости) рабочих поверхностей. Хорошо изготовленные элементы УСП могут находиться в работе 15-20 лет, поэтому элементы приспособлений изготовляют из легированных и высокоуглеродистых инструментальных сталей и проходят термическую обработку. Базовые и опорные детали изготовляют из хромоникелевой стали марки 12ХНЗА с твердостью после термообработки HRC 60-64. Ответственные крепежные детали изготовляют из хромистой стали марки 38ХА. Установочные и направляющие детали (втулки, шпонки) изготовляют из инструментальных сталей У8А и У12А со сквозной закалкой до твердости HRC 50-55. Систему УСП применяют для обработки деталей на всех типах металлорежущих станков, а степень использования УСП зависит от вида и объема заводского комплекта элементов. Практика использования системы УСП показывает, что примерно 60% собираемых приспособлений составляют сверлильные, 30%-фрезерные, 7% - токарные и 3% - другие приспособления. Себестоимость полного комплекта деталей УСП составляет 50-80 тыс. руб. Практика работы прокатных баз УСП для обслуживания группы заводов показала быструю в два-три года окупаемость комплекта деталей УСП. На рис. 1.1, а показано УСП (кондуктор) для сверления двух отверстий в рейке. Рейку (рис. 1.1, б) устанавливают плоскостью / на опорные поверхности кондуктора, а продольное ее положение фиксируется конусным фиксатором. В кондукторе рейку зажимают винтовым зажимом в точке 2 и прихватом в точке 3. К рейке в точке 4 подводят дополнительную опору для предотвращения ее прогиба при обработке. На сборку кондуктора затрачивают 2 ч. Преимущества применения системы УСП: 1) возмол<ность использования УСП на таких технологических операциях, где применение специальных приспособлений нерентабельно; 2) значительное снижение трудоемкости и себестоимости изготовления технологической оснастки при переходе к выпуску новой машины, так как слесари производят сборку УСП непосредственно в производственных цехах по чертежам деталей или по их опытным образцам; „ , 3) вследствие многократного использования детален У<-11 ооль- шая экономия металла; 4) повышение эффективности производства, технического уровня работников основных цехов завода; в совместной творческой работе конструктора и сборщика УСП стирается грань между умственным и физическим трудом. Шифровка приспособлений. В соответствии с нормами МП 74-59 и МН 81-59 устанавливается следующая ступень классификации оснастки: группа, подгруппа, вид, разновидность. Каждая классификационная ступень имеет определенную цифровую характеристику. Норхмаль имеет 10 групп (от О до 9) для соответствующей отрасли машиностроения. Группа подразделяется на 10 подгрупп (от О до 9), подгруппа делится на виды (от О до 9), а виды - на разновидности от (О до 9). Нормаль МН 74-59 предусматривает обозначение инструментов и приспособлений из восьми цифр; первые четыре цифры указывают эксплуатационную характеристику; например, маркировка 7221 обозначает: 7 - группа приспособления; (7) 2 - подгруппа - приспособления к фрезерным, строгальным, плоскошлифовальным станкам; (72) 2 - вид приспособления для станков с прямолинейной подачей стола; (722) 1 - разновидность приспособления для обрабатываемых деталей с главной базой горизонтальной плоскостью. Вторые четыре цифры, отделяемые от первой группы цифр, служат порядковым регистрационным номером конкретного типоразмера оснастки и имеют номера ООО -9999 для каждой разновидности ос« настки. Общемашиностроительные детали (болты, винты и т. д.) при применении их в технологической оснастке сохраняют обозначения, устанавливаемые стандартами.

Рис. 1.1. УСП (кондуктор) (а) для сверления двух отверстий в рейке (б) ГЛАВА II УСТАНОВКА ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ В ПРИСПОСОБЛЕНИИ. КОНСТРУКЦИИ УСТАНОВОЧНЫХ ДЕТАЛЕЙ (ОПОР) ПРИСПОСОБЛЕНИЙ При проектировании технологического процесса механической обработки технолог выбирает установочные базы обрабатываемой детали, от которых зависит точность обработки детали. Установка обрабатываемой детали базовыми поверхностями в приспособлении определяет ее положение относительно режущего инструмента. Применяют три основных способа установки детали для обработки на станке: 1) с индивидуальной выверкой ее положения по соответствующим поверхностям; 2) с выверкой ее положения по рискам разметки; 3) с непосредственной установкой ее в приспособлении. Первых два способа весьма трудоемки и применяются при установке деталей на станках в единичном и мелкосерийном типах производства. Третий способ установки деталей в приспособлении является наилучшим, так как он обеспечивает точное положение детали в рабочей зоне станка, требует минимальной затраты вспомогательного времени; применяется в массовом, крупносерийном типах производств. § 11.1. Базирование и базовые поверхности Технологическими базами называют поверхности, используемые для определения положения заготовки или изделия в процессе изготовления (ГОСТ 21495-76). При установке детали в приспособлении за технологические базы принимают реальные поверхности, непосредственно контактирующие с установочными элементами приспособления. Положение детали в приспособлении определяют ее базирующие поверхности. Детали, устанавливаемые в станочные приспособления, имеют различные базирующие поверхности по форме а виду. Черновыми базами называют необработанные поверхности детали, используемые для ее установки в приспособлении при обработке на первой операции, когда обработанных поверхностей нет. Чистовыми (окончательными) базами называют обработанные поверхности детали, служащие для ее установки в приспособлениях при обработке на всех последующих операциях механической обработки. Конструкторскими базами называют базы (поверхности), используемые для определения положения детали в изделии или узле. Эти базы необходимо в первую очередь использовать для установки обрабатываемой детали в приспособлении, так как при этом получаются меньшие погрешности обработки. Конструкторские базы деталей по назначению бывают основные и вспомогательные.

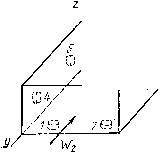

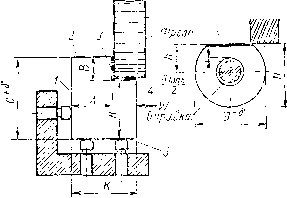

Установочные базы обрабатываемой детали разделяются на опорные и проверочные. Опорными установочными базами называют совокупность поверхностен обрабатываемой детали. Измерительными базами называют поверхности детали, от которых производят отсчет размеров при ее обработке. Число, форму и расположение опорных установочных базовых поверхностей следует выбирать так, чтобы обеспечить определенное и неизменное положение обрабатываемой детали в приспособлении относительно режущего инструмента при обработке. Из механики известно, что твердое тело имеет шесть степеней свободы: три связаны с перемещением тела вдоль трех взаимно перпендикулярных осей координат Ох, Оу, Oz и три -с возможным его поворотом относительно этих осей (рис. П.1). При установке детали в приспособлении каждая из степеней свободы связывается путем прижима детали к соответствующей неподвижной точке (опоре) приспособления. Каждая опора связывает одну степень свободы детали, следовав тельно, для лишения детали всех шести степеней свободы необходимо, чтобы в приспособлении было шесть неподвижных опорных точек (правило шести точек). Эти точки находятся в трех взаимно перпендикулярных плоскостях: точки 2 и 3, расположенные в плоскости хОу, лишают деталь трех степеней свободы - возможности перемещаться вдоль оси Oz и вращаться вокруг осей Ох, Оу; точки 4 и 5, расположенные на плоскости zOy, лишают деталь двух степеней свободы - возможности перемещаться вдоль оси Ох и вращаться вокруг оси Oz; точка 6, расположенная на плоскости xOz, лишает деталь шестой степени свободы - возможности перемещаться вдоль оси Оу. Силы зажима W, Wu W, действующие в на-правлениях, перпендикулярных трем плоскостям, прижимают деталь к шести неподвижным опорам. Число неподвил<ных опор в приспособлении не должно быть больше шести, так как в противном случае создается неустойчивое положение обрабатываемой детали в приспособлении. Рис. пл. Схема базирования обрабатываемой детали в приспособлении по шести опорным точкам § 11.2. Погрешности базирования и закрепления обрабатываемых детапей в приспособлении Суммарная погрешность при выполнении любой операции механической обработки состоит из погрешностей: установки детали, настройки станка и погрешности обработки, возникающей в процессе изготовления детали. Погрешность установки ву -одна из составляющих суммарной погрешности выполняемого размера детали - возникает при установке обрабатываемой детали в приспособлении и складывается нз погрешности базирования Е6, погрешности закрепления Ез и погрешности положения детали Епр, зависящей от неточности приспособления и определяемой ошибками изготовления и сборки его установочных элементов и их износа при работе. Погрешность настройки станка Ан возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали. Погрешность обработки Аобр, возникающая в процессе обработки детали на станке, объясняется: 1) геометрической неточностью станка; 2 )деформацией технологической системы станок - приспособление- инструмент - обрабатываемая деталь (СПИД) под действием сил резания; 3) неточностью изготовления и износом режущего инструмента и приспособления; 4) температурными деформациями технологической системы. Для получения годных деталей суммарная погрешность при обработке детали на станке должна быть меньше допуска б на заданный размер детали. Это условие выражается неравенством Еу+Ан+Аобрб- Погрешностью базирования Е6 называют разность предельных расстояний измерительной базы относительно установленного на заданный размер детали режущего инструмента. Погрешность базирования возникает, когда опорная установочная база обрабатываемой детали не совмещена с измерительной. Величина Еб относится к заданному размеру, получаемому при соответствующей схеме установки детали в приспособлении. На рис. П.2, а дана схема установки, при которой боковая установочная база / обрабатываемой детали одновременно является и измерительной базой для поверхности 3. Поэтому погрешность базирования для размера А равна нулю: Е6а = 0. Нижняя опорная база 5 является установочной, а измерительной базой для обрабатываемой поверхности 4 служит поверхность 2. На настроенном станке ось фрезы занимает определенное положение, а измерительная база 2 для партии обрабатываемых деталей будет изменять свое положение от Сщах До Стш, т. е. в пределах допуска б на размер С. Поэтому погрешность базирования для размера В равна допуску на размер С между установочной 5 и измерительной 2 ба-загйи. Круглую деталь устанавливают отверстием на жесткую оправку для обработки лыски фрезой на фрезерном станке (рис. П.2, б). При такой установке между отверстием детали и жесткой оправкой приспособления образуется зазор и возникает погрешность базирования. Измерительной базой для обрабатываемой поверхности / является ось обрабатываемой детали, а осью установочной поверхности- ось оправки. Вследствие зазора S между деталью и оправкой оси детали и оправки не совпадают и измерительная база - ось детали может перемещаться вверх и вниз; при смещении дета- ли только в одну сторону получается максимальный зазор Smax-Следовательно, погрешность базирования e6/i=Smax. Погрешностью закрепления Ез называют разность между наибольшей и наименьшей величинами проекций смещения измерительной базы в направлении получаемого размера вследствие при« ложения к обрабатываемой детали силы зажима W. Основная причина, влияющая на погрешность закрепления детали,-деформация базовых поверхностей деталей и стыков цепи, по которой передаются силы зажима (механизированный привод, промежуточные звенья, корпус, установочные и зажимные детали приспособления, обрабатываемая деталь).  Рис. II.2. Примеры установки обрабатываемых деталей в приспособлениях с погрешностями базирования Большое влияние на погрешность закрепления оказывают форма и габаритные размеры обрабатываемой детали, точность и чистота базовых поверхностей, конструкция приспособления и постоянство сил зажима детали. Следовательно, погрешности закрепления необходимо определять для конкретных схем установки детали в приспособлении опытным путем. При обработке деталей в достаточно жестких приспособлениях погрешность закрепления оказывает незначительное влияние на точность обработки и ее можно в расчетах не учитывать. Погрешность положения 8пр детали относительно режущего инструмента возникает в результате неточного изготовления приспособления, его сборки и износа установочных элементов в процессе эксплуатации. Неточности при изготовлении приспособления возникают от погрешностей изготовления его деталей, сборки и регулировки. Точность изготовления приспособления задается в рабочем чертеже п в технических условиях. [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0272 |

||||||||||||||||||||||||