|

|

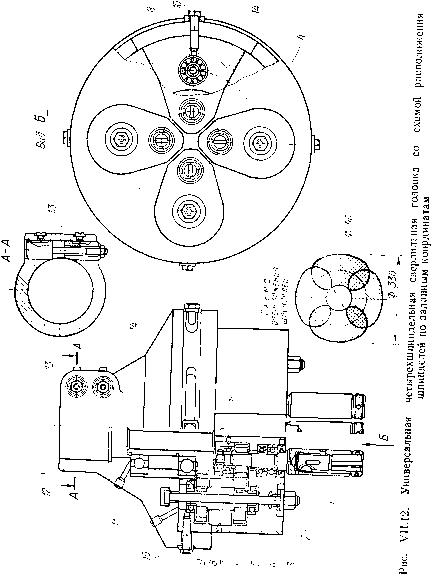

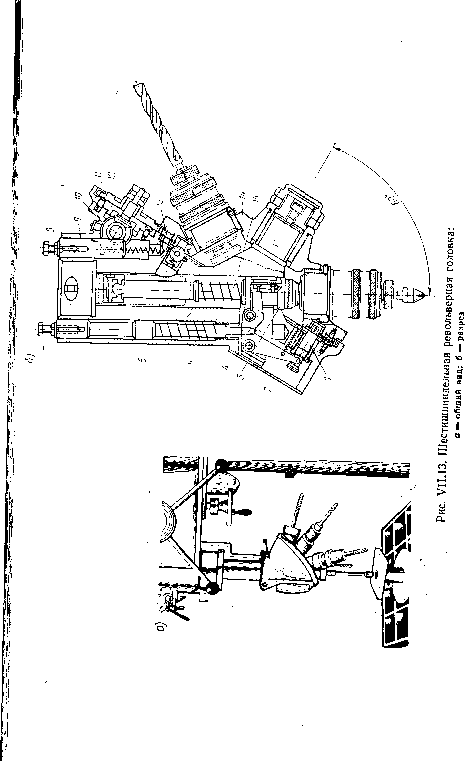

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39]  ют четырех- и шестишпиндельные головки с поворотно-передвижным кронштейном. На рис. Vn.l2 показана типовая универсальная четырехшпиндельная сверлильная головка с поворотно-передвижными кронштейнами. Сверлильную головку центральным базовым отверстием в силуминовом корпусе 12 устанавливают на гильзу шпинделя станка и закрепляют двумя винтами 13. Шпиндель станка вращает установленное на шпонке на его конце ведущее зубчатое колесо }/, которое через промежуточные зубчатые колеса 8 я 5 передает вращение четырем рабочим колесам 15, сидящим на рабочих шпинделях /. В цилиндрическом назу корпуса 12 установлены четыре сектора 9 с отверстиями, в которых расположены шарикоподшипники, сидящие на верхних концах пустотелых валиков 7. В четырех поворотных кронштейнах 4 находятся шарикоподшипники для нижних концов пустотелых валиков 7, промежуточная втулка 6 и рабочий шпиндель / головки. Ослабив гайку 2 на болте 3, кронштейн 4 с рабочим шпинделем / можно повернуть вокруг оси болта на 360°. В требуелом положении каждый рабочий шпиндель крепится болтом 3 при завинчивании гайки 2 и винта 10. Болт 3 с гайкой 2 прижимает кронштейн 4 и сектор 9 к горизонтальной плоскости корпуса 12, а винт 10 и сектор 9 -к цилиндрической поверхности корпуса. При ослаблении винта 10 сектор 9 с кронштейном 4 и рабочим шпинделем 1 можно повернуть на определенный угол относительно оси головки. При повороте сектора 9 винт 10 перемещается в пазах 14 корпуса головки. На рис. Vn.l2 внизу дана схема для проверки расположения шпинделей по заданным координатам, состоящая из четырех заштрихованных участков. Каждый шпиндель / может занимать любое положение в пределах своего заштрихованного участка. Данная головка применяется для сверления отверстий, расположенных в детали по окружности или по диагоналям на вертикально-сверлильном станке модели 2135; максимальный диаметр обрабатываемых отверстий 18 мм. Револьверная многошпиндельная головка. На рис. VII. 13, а дана конструкция шестишпиндельной револьверной головки для последовательной обработки отверстия в детали различными режущими инструментами. В головке устанавливают сменные шпиндели, приводы которых имеют различные передаточные числа. Такая конструкция головки позволяет без остановки и переналадки вертикально-сверлильного станка модели 2125 при последовательном повороте шпинделей выполнить различные виды обработки отверстия: сверление, зенкерование, развертывание, нарезание резьбы и цекование торцов. Каждый шпиндель головки поворачивается в вертикальное положение для последующей обработки отверстия соответствующим режущим инструментом автоматически без остановки станка и переключения скорости. Для включения в работу очередного шпинделя с инструментом револьверная головка, закрепленная на пи-ноли станка, поднимается, регулировочный винт 7 упирается в  горец шпиндельной бабки и при дальнейшем подъеме головки пе-Рремещает вниз стержень 6, который нажимает на рычаг 4. Рычаг, поднимая муфту 3 и соответствующий рабочий шпиндель, перестает вращаться. Затем стержень 6 нажимает на рычаг 2 и поворачивает его иа оси. При повороте рычаг 2 выводит фиксатор / из втулки. Во время дальнейшего подъема головки регулируемый болт 8 упирается в торец шпиндельной бабки и перемещает вниз стержень 9 с зубчатой рейкой. При этом рейка на стержне 9 вращает зубчатое колесо 10, которое через пару конических зубчатых колес и храповой механизм в свою очередь вращает зубчатое колесо 12 и находящееся с ним в зацеплении зубчатое колесо 13, которое поворачивает корпус 14 с соответствующим шпинделем в вертикальное рабочее положение. Шариковый фиксатор (на рис. VH.IS, б отсутствует) предварительно фиксирует поворот головки. При перемещении вниз револьверная головка работает в обратной последовательности и фиксатор / под действием пружины фиксирует точное положение очередного шпинделя при повороте головки. Корпус головки не может повернуться в обратную сторону, потому что храповой механизм проскакивает вхолостую. Пружина, установленная на шпинделе 15, включает зубчатую муфту 3 и шпиндель с режущим инструментом начинает вращаться и производит соответствующую обработку отверстия. Максимальный диаметр сверла, устанавливаемого в сменном шпинделе головки, 15 мм. Сменные шпиндели расположены под углом 30° к плоскости разъема корпусов 5 а 14 п под углом 60° - к оси вращения поворотного корпуса 14. § Vil.6. Расчет многошпиндельных сверлильных головок При расчете специальных многошпиндельных сверлильных головок необходимо иметь следующие исходные данные: 1) чертеж обрабатываемой детали с техническими условиями; 2) технологическую карту с процессом обработки детали, с элементами режима резания и штучного времени на каждую операцию; 3) наименование, размеры и материал режущих инструментов, а также форму и размеры их хвостовиков; 4) паспортные данные станка, для которого проектируют головку, и мощность электродвигателя станка; 5) максимально допустимую осевую силу на шпинделе станка (силу подачи); 6) величины подач и числа оборотов шпинделя станка; 7) форму и размеры нижней части шпинделя станка, которые связывают шпиндель с головкой; 8) вылет шпинделя от направляющих станины станка; 9) максимальный ход шпинделя станка; 10) величину вертикального перемещения стола станка; 11) чертеж приспособления для установки и зажима обрабатываемой детали с техническими условиями. Расчет многошпиндельных сверлильных головок производится в такой последовательности: 1) выбирают элементы режима резания по справочникам для каждого режущего инструмента и кор- ректируют их с паспортными данными станка; 2) определяют крутящие моменты, мощности и силы подачи для каждого режущего инструмента; 3) определяют мощности для привода головки; 4) определяют частоту вращения шпинделя станка; 5) определяют подачи шпинделя для привода головки; 6) определяют суммарную силу подачи от всех режущих инструментов; 7) выбирают кинематическую схему сверлильной головки; 8) рассчитывают размеры валиков, рабочих шпинделей и зубчатых колес головки; 9) корригируют зубчатые колеса; 10) рассчитывают и подбирают подшипники; И) подбирают узлы для ведущего и рабочих шпинделей, валов, паразитных зубчатых колес; 12) окончательно оформляют конструкцию головки. Примерная схема расчета многошпиндельной сверлильной головки. 1. Выбор элементов режима резания для каждого режущего инструмента головки с учетом их стойкости. По справочнику режимов резания или по формулам теории резания находят величину подачи и скоростей резания. По принятой скорости V резания определяют частоту вращения п рабочих шпинделей для соответствующего режущего инструмента. Величина подачи: для сверления и зенкерования для развертывания где Cs - коэффициент, выбирают по справочнику; D -диаметр режущего инструмента, мм. Скорость резания (м/мин) при сверлении диаметром Z) = I0-> -=-60 мм: стали с ав = 750 МПа (75 кгс/мм) чугуна с ИВ 190 v = 7D°*l{T°.s°); У=12,2/)0.25;(Г0.125 50,4) Скорость резания (м/мин) при зенкеровании с t-l мм и Т= = 100 мин: стали с ав = 750 МПа (75 кгс/мм) t;=16,3/)03 (7-0,350,50,2). чугуна с ИВ 190 г; = 96 500£)°, (r°V«/o,i5HBi.3), Скорость резания (м/мин) при развертывании с =0,1 мм и 7=100 мин: чугуна с ИВ 190 y=15,6Z)o.2,(ro.3/o.>sO,5); стали с сгв=750 МПа (75 кгс/мм) у = 10,51)0.3, (r°4/o-V55), где D -диаметр режущего инструмента, мм; s -подача, мм/об; t - глубина резания, мм; Г -стойкость режущего инструмента, мин. По принятой скорости V (м/мин) резания определяют частоту вращения п (об/мин) для соответствующего рел<ущего инструмента: й=1000У/(я). 2. Определение осевой силы подачи, крутящих моментов и требуемой мощности головки. Для каждого вида режущего инструмента определяют суммарную силу подачи (осевую силу резания) от всех одновременно работающих инструментов по формулам теории резания или по нормативным справочникам. Далее определяют крутящие моменты и мощность, необходимые для режущих инструментов. Мощность (кВт), потребляемая сверлильной головкой. где Ri, R2, i?3, ..., Rn - число одинаковых режущих инструментов,, одновременно работающих в головке; Ль N2, Nz, /V„ -мощность, потребляемая одним режущим инструментом, кВт; 11гол= = 0,8-0,9 -КПД сверлильной головки. Если все шпиндели головки работают одинаковыми режущими инструментами, то суммарная мощность (кВт) головки Суммарная мощность, потребляемая всеми режущими инструментами головки, одновременно участвующими в работе, не должна превышать приведенной мощности (кВт) сверлильного станка: гол. сум где Лст - мощность электродвигателя станка, кВт; tjct - КПД механизма станка (для сверлильных станков tict = 0,8). Если мощность станка меньше мощности головки, то следует выбрать более мощный станок или снизить принятые элементы режима резания. Если мощность станка значительно больше мощности головки, то необходимо выбрать станок с меньшей мощностью. 3. Определение передаточных чисел. Передаточные числа являются отношением частоты вращения режущего инструмента «инс к частоте вращения шпинделя станка Пст в минуту: где Пине - частота вращения режущего инструмента, об/мин; Пст - частота вращения ведущего шпинделя станка, об/мин; 2вед - число [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] 0.0135 |