|

|

Главная страница Проектирование станочных приспособлений [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Продолжение табл. ll.l Схема базирования Погрешность базирования размер наибольшая абсолютная величина  Дд -просадка центров Наибольший диаметр центрового гнезда, мм 1: 2; 4; 5; 6 Просадка центров Д,„ мм 0,11 0,14 7,5; Ю 12,5; 15 20; 30 0,18 0,21 0,25

/Оправка со 1Впбодной Хпосадкоа При установке оправки на плавающий передний центр, в гильзу или патрон по упору При установке оправки ка жесткий передний центр Ш7>Г7777.  Разжимная ияи жесткая опраВна с натягом

Продолжение табл. И.1

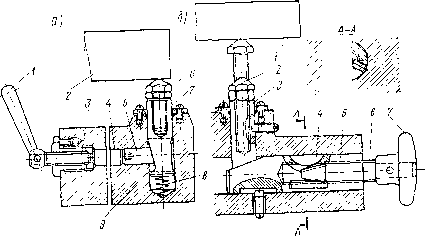

обрабатываемой детали в рабочей зоне станка относительно режущего инструмента. Для правильной ориентации детали в приспособлении число основных опорных точек должно быть равным шести (правило шести опорных точек).  fx45°  Рис. П.4. Опорные штыри (а-г) и опорные пластины {д-е): и, h, hi, L, В, b, с, C, d, t/i - размеры, выдерживаемые при изготовлении пластин Вспомогательные опоры применяют не для базирования, а для повышения устойчивости и жесткости обрабатываемой детали в приспособлении при обработке. Их индивидуально подводят к детали и закрепляют, таким образом они превращаются в дополнительные жесткие опоры. Основные опоры. Они используются в виде штырей, пластин, призм, пальцев и т. д. Опорные штыри (ГОСТ 13440-68 и 13441- 68) для установки деталей изготовляют с плоской, сферической и насеченной головками (ГОСТ 13442-68). Детали с обработанны- ми базовыми поверхностями устанавливают в приспособлении на штыри с плоской головкой (рис. II.4, а). Детали с необработанными базовыми поверхностями устанавливают на штыри со сферической или насеченной головкой (рис. II.4, б, в). Штыри можно устанавливать в стальные закаленные переходные втулки, запрессованные в отверстия корпуса (рис. II.4, г). Корпуса с переходными втулками обеспечивают быструю замену износившихся штырей без обработки отверстия корпуса под новый штырь. Опорные пластины (ГОСТ 4743-68) применяют двух типов: плоские (рис. П.4, 5) и с наклонными пазами (рис. II.4, е). Детали больших размеров с обработанными базовыми плоскостями устанавливают на пластины, детали небольших и средних размеров-на штыри. Следовательно, выбор типа основных жестких опор зависит от габаритных раз» меров и вида базовых поверхностей обрабатываемых деталей. Количество опор и их расположение в корпусе зависят от габаритных размеров и формы обрабаты* Баемых деталей, величины сил резания и точек их приложения. Регулируемые винтовые опоры (рис. II.5) применяют как основные или вспомогательные при установке деталей. Эти опоры изготовляют по ГОСТ 4084-68, 4085-68 и 4086-68. Вспомогательные опоры (самоустанавливающиеся и подводимые). Их применяют вместе с основными опорами для повышения жесткости и устойчивости детали в приспособлении при ее обработке на станке.  Рис. 11,5. Винтовые регулируемые опоры приспособлений  Рис. II.6. Вспомогательные одноточечные опоры приспособлений На рис. II.6, а показана самоустанавливающаяся одноточечная опора (ГОСТ 13159-67). Под действием пружины S плунжер 7 с винтом 6 подводится к установочной поверхности обрабатываемой детали 2. Плунжер 7 закрепляется при повороте рукоятки / винтом 3 и двумя пальцами 4 и 5. Скошенный вырез 9 на плунжере ограничивает его подъем. На рис. II.6, б показана подводимая одноточечная клиновая вспомогательная опора. Нажимая на рукоятку 7, перемещают клин 5 влево и скошенный его конец поднидает плунжер 3 с регулируемым винтом 2 до соприкосновения головки винта сбазовой поверхностью обрабатываемой детали 1. Плунжер с винтом 2 после подвода к детали закрепляется клином при вращении рукоятки и винта 6, который, перемещаясь влево, конусным концом раздвигает три шпонки 4 и сто- ф порит клин 5. При механизации и автоматизации приспособлений перемещение вспомогательных опор в них производится механизиоованным

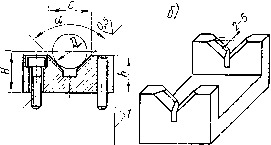

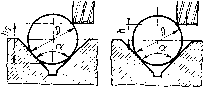

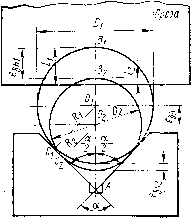

Рис. II.7. Установочные призмы приводом. Установочные опорные призмы. Это основные опоры приспособлений, применяют их для установки деталей наружными цилиндрическими поверхностями. Призму (рис. II.7, а), изготовленную по ГОСТ 12195-66, применяют для установки небольших, а призму с выемкой (рис. II.7, б) - длинных или ступенчатых валов. На призму устанавливают детали с необработанными (рис. II.7, б) или обработанными (рис. II.7, а) базовыми поверхностями. Рабочие поверхности призм располагают относительно друг друга под углом а, равным 60, и 120°. Для точной установки призм на корпусе приспособления применяют контрольные штифты /, призмы крепятся к корпусу винтами 2. Рабочие поверхности и основание призмы обрабатывают весьма точно. Основными размерами призмы являются S, С, Я, /г, принимаемые конструктивно, и угол а. Размер С нужен для разметки и ее черновой обработки, а размеры Я и h - для окончательного контроля призмы. Расстояние Я между осью вала, установленного в призме, и основанием призмы изменяется в зависимости от допуска на диаметр D вала и угла а; зависимость между размерами С, Н и h при а=90° Я=А + 0,707Д-0,5С. Предельно допустимая нагрузка на призму по условиям контактной прочности [Н* (кгс)] Q 0,7 bD, где b - длина контакта заготовки детали с призмой, мм; D -диаметр заготовки детали, мм. На рис. П.8 приведены способы установки на призму валов для фрезерования лыски, причем размер до лыски задан от различных измерительных баз: 1) верхней образующей вала (линией), связанной с обрабатываемой поверхностью размером hi (рис. П.8, а); 2) нижней образующей вала, связанной с обрабатываемой поверхностью размером /12 (рис. П.8, б); 3) осью вала, связанной с обрабатываемой поверхностью размером h (рис. И.8, в). Во всех трех случаях валы установлены в призме наружной цилиндрической поверхностью (вспомогательной базой), поэтому для размеров h[, /22, 1   Рйс. п.8. Схемы для определения погрешностей базирования валов при их установке в призме h вследствие несовпадения установочной и измерительной баз получаются погрешности базирования, величина которых зависит от допуска 6d на наружный диаметр валов и от угла « призмы. Определим эти погрешности базирования, возникающие при установке партии обрабатываемых валов на призму. На рис. П.9 дана схема, объясняющая причины появления погрешностей базирования при последовательной установке в призму обрабатываемых валов с наибольшим D, и наименьшим D2 предельными размерами. Определим расстояние Ahi между верхними точками предельных диаметров валов, A/zj -между нижними точками предельных диаметров и АЛ -между их осями. Указанные расстояния и являются погрешностями базирования соответствующих размеров валов при установке по схеме, изображенной на рис. П.8. Из геометрических построений определим величины погрешностей базирования: 2 sin («/2) * В Международной системе единиц 1Н=1 кг-м/с. При переводе стемы МКГСС в СИ 1 кгс=9,8ж10 Н. из СИ- 2 sin (а/2) (Oi -£>2)[1-Ь sin(a/2)] 2 sin (а/2) ДО [1 +sin (а/2)] л £1/. 2 sin (а/2) д/,2=-е5А2 = А/:[1- Sin (а/2)]/[2 sin {а/2)] = ADKi, д/г = Егй=ДД/[2 sin {a2)] = DK. В приведенных формулах 1 + sin (а/2) 2 sin (а/2) 1 - sin (а/2) К2 = 2 sin (а/2) 2 sin (а/2) Подставив соответствующие значения угла а призмы, найдем числовые величины коэффициентов К. Так, Ki = h2U /(2 = 0,21; K=OJ для а = 90°. Следовательно, погрешности базирования: = AD/C2-=A-0,21; Установочные пальцы. Их разделяют на постоянные  под-(рис. Рис. 119. Схема для определения погрешностей базирования валов, устанавливаемых цилиндрической поверхностью на призму 11.10, а) - цилиндрические (ГОСТ 12209-66) и срезанные (ГОСТ 12210-66), сменные (рис. 11.10, б) - цилиндрические (ГОСТ 12211-66) и срезанные (ГОСТ 12212-66). Установочные пальцы служат для установки на них одним или двумя отверстиями обрабатываемых деталей. При установке детали / на высоком пальце 2 (рис. П.И, а) основной базовой поверхностью является отверстие детали (имеющей четыре опорных точки), а вспомогательной базой -торец 3 (одна опорная точка); деталь имеет одну степень свободы вращения на пальце. Когда за основную базу принимают торец детали /, то ее устанавливают на низком пальце 2 (рис. П.11,5), где основной базой является торец детали 3 (три опорных точки) и вспомогательной базой-отверстие 4 (две опорных точки). На рис. 11.12, а показана схема установки детали / в приспособлении нижней плоскостью на пластины 2 и отверстием на срезанный палец 3 с упором в торец. Чтобы обеспечить установку всех обрабатываемых деталей нижней плоскостью на опорные пластины 2 приспособления, применяют срезанный палец 3, кото- [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0119 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||