|

|

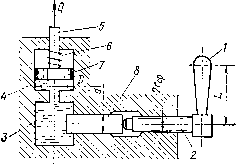

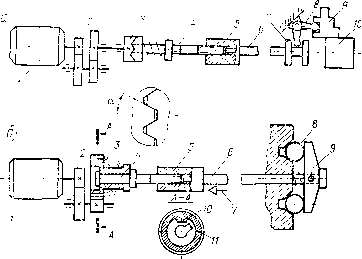

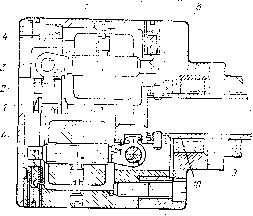

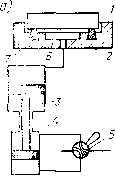

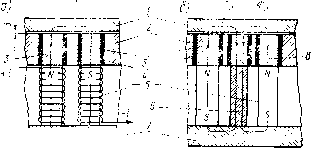

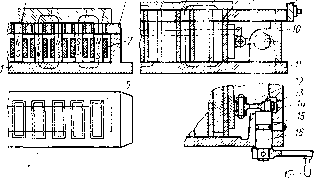

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] резьбы; ф«6°34 -угол трення в резьбовом соединении; D - диа« метр поршня гидроцилиндра, см; d - диаметр штока-плунжера, см; Г) = 0,9 - коэффициент, учитывающий трение в уплотнениях; Q\ - сила сопротивления возвратной пружины, Н (кгс). Электромеханические приводы. Электромеханический привод применяют для перемещения зажимных устройств приспособления при зажиме и разлшме деталей, обрабатываемых на токар-но-револьверных, фрезерных, агрегатных станках и автоматических линиях. Приспособления - спутники для установки деталей, обрабатываемых на автомати-Рис. V.29. Схема механогидравлического ческих ЛИНИЯХ, имеют винто-привода вые зажимы, вращаемые от электроключей. Электромеханический привод состоит из электромотора, редуктора и винтовой пары. На рис. V.30, а дана схема зажимного устройства с электромеханическим приводом для вращающегося приспособления. От мотора / вращение через редуктор 2 и муфту 3 с зубьями на торцах передается на винт 4, который перемещает вправо или влево гайку 5, связанную со штоком 6. Во время пере-   Рис. V.30. Схе.мы зажи.мных устройств с электромеханическим приводом: а - для вращающегося приспособления; б - для стационарного приспособления мещения штока 6 влево втулка 7, жестко закрепленная на его конце, поворачивает на оси рычаг S, горизонтальное плечо которого передвигает кулачки 9 патрона к центру, и деталь 10 зажимается. При реверсировании вращения ротора электродвигателя / шток 6 движется вправо, втулка 7 поворачивает рычаг 8 на оси, горизонтальное его плечо переместит кулачки 9 от центра и деталь Ю разожмется. Когда достигнута заданная сила зажима детали, правая часть муфты 5, установленная на штоке, преодолевает сопротивление пружины и отжимается вправо, но вследствие трапециевидной формы зубьев проскальзывает. Пружина служит для регулирования величины передаваемого муфтой 3 крутящего момента На рис. V.30, б дана схема электромеханического привода без муфты для перемещения зажимных устройств в стационарном приспособлении. От электродвигателя / вращение через редуктор 2 передается зубчатому колесу 3, свободно сидящему на валу 4. Внутри зубчатого колеса 3 имеется выступ 10, который зацепляется с выступом и на валу 4. В зависимости от направления вращения вал 4 резьбовым концом перемещает гайку 5 со штоком 6 вправо при разжиме деталей 8 прихватом 9 и влево - при зажиме деталей. При зажиме деталей прихватом с требуемой силой момент на валу электродвигателя и сила тока значительно возрастают. В это время реле тока выключит электродвигатель. При разжиме деталей 8 выключение электродвигателя производится путевым выключателем 7. Тяговая осевая сила электропривода, создаваемая крутящим моментом электродвигателя [Н (кгс)]. Q =-h9!n-=71 620 tg (a + ?) И/-СР tg (a + 9) где Мкр - крутящий момент двигателя, Н-м (кгс-см); - КПД редуктора; i - передаточное отношение редуктора; Гср - средний радиус резьбы винта, см; а - угол подъема резьбы винта, град; Ф - угол трения в резьбовом соединении, град; N - мощность двигателя; п - частота вращения электродвигателя, об/мин. Механические центробежные приводы. В механических приводах для перемещения зажимных элементов приспособления исходной силой являются центробежная сила инерции вращающихся грузов, движение частей станка, упругие силы пружины и т. д. Приспособления с механическим центробежным приводом обеспечивают быстрое перемещение зажимных устройств, автоматизацию зажима и разжима детали и не требуют специальных источников энергии для включения в работу таких приводов. На рис. V.31 приведены два варианта центробежно-инерцион-ного привода, закрепленного на заднем конце шпинделя токарного станка: на верхней части - толкающего действия, а на нижней части - тянущего действия. В корпусе 8 центробежно-инерционно-го привода на оси 3 расположены двуплечие рычаги 4, на горизонтальные плечи которых на резьбе установлены грузы 6, закреплен- ные винтами 5. Во время вращения шпинделя 9 станка грузы 6 на рычагах 4 под действием центробежной силы перемещаются от оси к периферии. При этом грузы поворачивают рычаги около осей 3 и малые плечи рычагов через втулки 2 м 1 перемещают тягу 10 вправо. Тяга правым концом через промежуточные звенья перемещает зажимные элементы к оси приспособления, и деталь зажимается. При выключении станка шпиндель 9 не вращается и центробежные силы не действуют. Пружина 7 поворачивает рычаги 4 с грузами на оси, и короткие плечи рычагов через втулки 2 \i 1 перемещают тягу 10 влево. Тяга через промежуточные звенья разводит зажимные элементы приспособления, и деталь разжимается. При изменении соотношения плеч 1\ и 4 рычагов и веса грузов можно изменять силу зажима обрабатываемой детали в значительных пределах. Тяговая осевая сила механического центробежного привода д=(я„-г)«1[Л/2- -(/l+/2)/r] 2, где Рц - центробежная сила одного груза, Н (кгс); Т - сила сопротивления пружины, Н (кгс); л[ - число грузов и пружин; li - расстояние от центра тяжести груза до осп рычага, мм; Ц - длина малого плеча рычага, мм; / - коэффициент трения в шарнирах; г -радиус оси шарнира, мм. Центробежная сила [Н (кгс)] Я„=0/?(cb2,V)=0,010/? («2 g), где (О -угловая скорость вращения относительно оси, рад/с; G - вес груза, Н (кгс); 7? - расстояние от центра тяжести груза до оси привода, м; п - частота вращения шпинделя станка, об/мин; g = = 9,81 - ускорение свободного падения, м/с. Вакуумные приводы. Вакуумные приводы приспособлений применяют для непосредственной передачи атмосферного давления на закрепляемую деталь. В приспособлениях с вакуумным зажимом между базовой поверхностью детали и полостью приспособления создается разрежение - вакуум, и обрабатываемая деталь прижимается к опорным поверхностям приспособления избыточным атмосферным давлением. Приспособления с вакуумным зажимом применяют при чистовой обработке нежестких деталей, которые  Pi!C. V.31. Центробежный привод патрона к токарному станку могут деформироваться при приложении сил зажима на небольших поверхностях детали. На рис. V.32, а, б даны схемы вакуумных зажимных устройств. В корпусе 2 приспособления (рис. V.32, а) имеется центрирующая выточка, в которую плоской базовой поверхностью устанавливают обрабатываемую деталь /. Между нижней поверхностью детали / и корпусом 2 приспособления образуется изолированная от атмосферы полость 6, соединенная каналом с вакуумным цилиндром 3, работающим от пневмоцилиндра 4 с распределительным краном 5. При создании вакуума в полости 6 избыточное атмосферное давление равномерно прижимает обрабатываемую деталь 1 к установочной поверх- ности корпуса 2 приспособления. Герметичность полости 6 приспособления обеспечивает резиновый уплотнитель 7. После обработки детали полость 6 сообщается с атмосферой и обрабатываемая деталь 1 разжимается. Сила зажима W [Н (кгс)] обрабатываемой детали в вакуумном приспособлении зависит от величины полезной площади вакуумной полости и определяется по формуле  Рис. V.32. Схемы приспособлений с вакуумным приводом: а - с применением пневмоцилиндра: б - с ирилтене-ниеы вакуумного насоса где Ра -атмосферное давление. Па (кгс/см); ро = 0,01ч-0,015 - остаточное давление в камере после разрежения, МПа (Ро = = 0,1--0,15 кгс/см); F - площадь, ограниченная внутренним контуром резиновой прокладки, см; ру - упругая сила сжатой резиновой прокладки, Н (кгс); Ри = ра-Ро - избыточное давление [должно быть не меньше 0,07 МПа (0,7 кгс/см), так как меньшее не обеспечивает надежного закрепления детали]. Остаточное давление ро = 0,01-=-0,015 МПа (0,l-f-0,15 кгс/см) является оптимальным и применять более глубокий вакуум не следует, так как значительно возрастает стоимость привода, а сила прижима детали увеличивается незначительно. В приспособлении 2 (рис. V.32, б) для равномерного прижима детали / к плите на ее установочной поверхности имеется большое количество мелких отверстий, сообщающихся с вакуумной полостью 6 при закреплении детали. Приспособление с вакуумным приводом включает распределительный кран 3, ресивер 4 для быстрого образования вакуума в полости 6 приспособления и вакуумный насос 5. Образование вакуума в индивидуальных и групповых устройствах создается центробежными многоступенчатыми, поршневыми одно- и двухступенчатыми насосами и т. д. Управление вакуумным приспособлением производится четырех-или трехходовым краном, который подключает вакуумное приспособление к пневмоцилиндру или к насосу или соединяет вакуумную полость приспособления с атмосферой. Сила зажима детали в вакуумном приспособлении контролируется ртутным манометром. Вакуумные приспособления применяют для крепления тонких пластинчатых деталей при чистовой обработке. § У.5. Электромагнитные и магнитные приводы и магнитные приспособления На рис. V.33, а, б даны принципиальные схемы электромагнитного приспособления п приспособления с постоянными магнитами. На схемах зажим обрабатываемой детали / на установочной поверхности приспособления производит рабочий поток Фр, являющийся частью полного магнитного потока, образуемого электро-  Рис. V.33. Электромагнитное приспособление (а) и с постоянными магнитами (б) магнитными катушками или постоянными магнитами. Рабочий поток Фр подводится к рабочему зазору б по стальным магнитопро-водам. Так как магнитный поток непрерывный, то, произведя работу, он должен снова вернуться к источнику энергии, следовательно, магнитная цепь, по которой проходит рабочий поток, должна быть замкнутой. В электромагнитном приспособлении (рис. V.33, а) такая магнитная цепь состоит из электромагнитных катушек 5, которые являются источником энергия, магнитопровода 3, обрабатываемой детали 1 и второго магнитопровода 3. Основание 7 приспособления представляет собой часть сердечника электромагнитной катушки, которая в данном случае как бы разделена на две части. Чтобы магнитный поток прошел через рабочий зазор б, маг- нитопроводы 3 изолированы от корпуса адаптерной плиты 2 приспособления немагнитной прокладкой 4. В магнитном приспособлении (рис. V33, б) магнитная цепь,, по которой проходит рабочий поток, состоит из постоянных магнитов 5, являющихся источником энергии, магнитопровода 3, обрабатываемой детали /, магнитопроводов 8 и 6, основания 7. Пройдя цепь, магнитный поток снова возвращается в постоянный магнит 5. В станочных приспособлениях с электромагнитным и магнитным приводами рабочий магнитный поток, создаваемый электромагнитными катушками или постоянными магнитами, образует силу, которая производит закрепление деталей на полости магнитных приспособлений.  Рис. V.34. Схемы плит: а - электромагнитной; б - магнитной В магнитных приспособлениях рабочий магнитный поток проходит через обрабатываемую деталь, которая является частью магнитопровода. Сопротивление магнитопровода в основном зависит от магнитной проницаемости материала участков магнитопровода, поэтому электромагнитные и магнитные приспособления применяют для установки и зажима деталей из материала с большой магнитной проницаемостью. Большую магнитную проницаемость имеют незакаленные стали, меньшую - чугуны, весьма небольшую - закаленные и легированные стали. Электромагнитные приводы встраивают в плиту, патроны, на верхней плоскости которых обработанной поверхностью устанавливают детали. Питание электромагнитных плит производится постоянным током напряжением ПО или 220 В от моторгенераторов или селеновых выпрямителей. На рис. V.34, а дана схема электромагнитной плиты. В корпусе /, изготовленном из силумина, установлены электромагниты 2, на [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0084 |