|

|

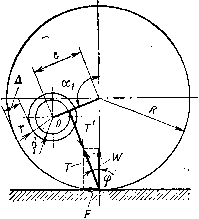

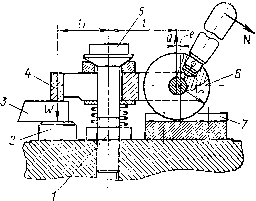

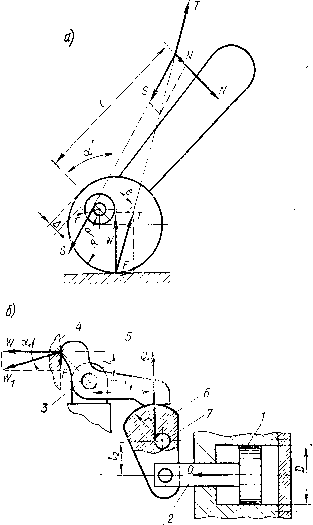

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] литель 6 на оси, правое его плечо поднимает, а левое опускает. В это время рычаг 6 левым плечом опускает стержень 5 с планкой 4 и планка левым плечом зажимает деталь 3, установленную на опорах 2. При подаче сжатого воздуха в верхнюю полость пневмо-камеры мембрана 8 прогибается вниз и шток 7, поворачивая рычаг-усилитель 6 на оси, перемещает правое его плечо вниз, а левое- вверх. В этом случае рычаг левым плечом поднимает стержень 5 и он прекращает нажим на планку 4 и деталь освобождается. Для удобства установки и съема деталей 3 пружина / поднимает прихват 4 и прижимает его к верхней головке стержня 5. Сила зажима детали данным зажимным устройством h h Сила на штоке пневмокамеры Q = W {h + l)h {hh-ч) где /г и /з - длины плеч рычага-усилителя; /i и / - длины плеч прижимного рычага (планки); т) - коэффициент, учитывающий трение в шарнирных соединениях и пневмокамере. На рис. П1.10, б показана схема комбинированного зажимного устройства с пневмоцилиндром. При подаче сжатого воздуха в "бесштоковую полость пневмоцилиндра поршни / со штоками 2 перемещаются от центра в разные стороны. В это время штоки поворачивают планки 3 на осях 4 и они зажимают детали 5. При подаче сжатого воздуха в штоковые полости пневмоцилиндра поршни со штоками перемещаются к центру и штоки прекращают нажим на планки. Пружины 6 поворачивают планки 3 на оси 4 и детали 5 разжимаются. Сила зажима детали планкой W=Qm:h\ U/i = Q/Ti/(/co6a). Сила на штоке Q = W {l,l){cos а/л), Q=U/(/i )(l/Ti). Здесь I и и - длины плеч планки; 11=0,9 - коэффициент потери на трение в уплотнениях поршня и штока и на осях планок; а - угол между силами зажима детали. Эксцентриковые зажимы. Эти зажимы являются быстродействующими, но развивают меньшую силу зажима, чем винтовые, имеют ограниченное линейное перемещение и не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностями обрабатываемых деталей данной партии. В приспособлениях применяют круглые и криволинейные эксцентриковые зажимы.  Круглый эксцентрик (рис. III.11) представляет собой диск или валик, поворачиваемый вокруг оси О, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Для надежного закрепления обрабатываемой детали эксцентриковые зажимы должны быть самотормозящимися. Круглые эксцентрики изготовляют из стали 20Х, цементируют на глубину 0,8-1,2 мм и затем закаливают до твердости HRC 55-60, а некоторые виды круглых эксцентриков выполняют по ГОСТ 9061-68 и 12189-66, / сдвоенные -по ГОСТ 12190-66. Из теоретической механики известно, что условие самоторможения двух трущихся тел фа, где Ф - угол трения; а -угол подъема, под которым происходит трение. Следовательно, если угол подъема эксцентрика а в определенном его положении не больше угла трения ф, то эксцентрик является самотормозящимся. Самотормозящиеся эксцентрики после зажима обрабатываемой детали не изменяют своего положения. Самоторможение эксцентриковых зажимов обеспечивается при определенном отношении его наружного диаметра D к эксцентриситету е, т. е. при условии D/e>l4. Отношение D/e называют характеристикой эксцентрика. При расчете основных размеров круглого эксцентрика необходимо иметь следующие величины; б - допуск на размер обрабатываемой детали от ее установочной базы до места приложения силы зажима детали, мм; а/ - угол поворота рукоятки эксцентрика от ее начального положения до момента зажима детали, град; W - силу зажима обрабатываемой детали, Н (кгс). Если нет ограничения для угла поворота а/ эксцентрика, то его эксцентриситет 2e = Si + 8+s2 + U /, где Si -зазор для нормальной установки обрабатываемой детали в приспособлении под эксцентрик, мм; Sg-запас хода эксцентрика, предохраняющий его переход через мертвую точку (учитывает неточность изготовления и износ эксцентрика), мм; /ж 118 -жесткость зажимного устройства приспособления, МН-м (обычно /ж 1200 кгс/см). Отношение W/j характеризует увеличение расстояния между эксцентриком и обрабатываемой деталью вследствие упругих отжимов звеньев системы, воспринимающей усилие зажима, Рис, III.И. Круглый самотормозящийся эксцентрик и силы, действующие на него приняв Si =0,2-7-0,4 мм и S2=0,4-0,5 мм, получим формулу для определения эксцентриситета [мм]: е = 8/2+Ж/(2/) + (0,3--0,5). При ограничении угла поворота а/ эксцентрика (а/ значительно меньше 180°) эксцентриситет e = (si + 8 + l )/(l-c(«a0. Радиус R наружной поверхности эксцентрика определяют из условия его самоторможения. Рассмотрев силы, действующие на круглый эксцентрик (см. рис. П1.11), найдем, что равнодействующая сила Т от сил зажима (реакции) W и силы трения F должна быть равна и направлена обратно силе реакции Т со стороны цапфы эксцентрика. Сила реакции Т находится по касательной к кругу трения радиуса q. Из рисунка получим (е-p) ?=smcp, где q-радиус круга трения, мм; ф=6-8-угол трения покоя, град; /?= (е-e)/sin ф, мм. При e<Q где г - радиус цапфы эксцентрика, мм; А - толщина перемычки, мм. Величины q я г определяют из равенства Р=/1г, где/i = 0,12-=-0,15 - коэффициент трения покоя в цапфе эксцент» рика. Радиус цапфы эксцентрика можно определить, задаваясь ее шириной Ь: r = \r/(2beJ. При Ь = 2 г Здесь b - ширина эксцентрика в месте сопряжения с цапфой (осью) (выбирают по конструктивным соображениям), мм; Осм= = 14,7-=-19,6 -допустимое напряжение на смятие, МПа (осм=: = 1,54-2 кгс/мм2): Для полусухих поверхностей ф=б4-8°; /=0,184-0,2. Угол поворота эксцентрика, соответствующий наименее выгодному для самоторможения эксцентрика положению. «1 = 90° +ср.  Ширина рабочей части эксцентрика B=0,0l75WE/{RoU, где 15-сила зажима детали Н (кгс); Л = 1,96-10 - модуль упругости материала эксцентрика, МПа {Е = 2-10 кгс/мм); -радиус наружной поверхности эксцентрика, мм; Осм = 5,88-10 -допустимое напряжение на смятие, МПа (кгс/мм); ((Тсм = 60 кгс/мм). Размеры круглого эксцентрика е, г, R я В необходимо принимать с учетом ГОСТ 9061-68, 12189-66. Стандартные круглые эксцентрики (ГОСТ 9061-68) ймеют размеры £) = 324-80 мм и е= = 1,74-3,5 мм. Следовательно, круглые эксцентрики имеют небольшой линейный ход и их не следует применять для зажима деталей, имеющих большой допуск на размеры детали в направлении ее зажима. Достоинство круглых эксцентриков - простота их изготовления; недостатки- изменение угла подъема а и силы зажима W при закреплении обрабатываемых деталей с большими колебаниями размеров в направлении зажима. На рис. П1.12 показан нормализованный эксцентриковый при-Х1ват для зажима деталей. Обрабатываемая деталь 3 установлена на неподвижных опорах 2 и зажата планкой 4 эксцентрикового прихвата. Эксцентрик 6 с планкой 4 после разжима детали 3 перемещается по опоре 7 вправо. Для закрепления детали применяются и криволинейные эксцентриковые зажимы. Криволинейные эксцентрики при сравнении с круглыми имеют следующие преимущества: 1) большой угол поворота эксцентрика (100-150°); 2) более постоянную силу зажима обрабатываемых деталей. Сила зажима обрабатываемой детали эксцентриковым зажимом в 3-4 раза меньше, чем винтовым, при одинаковых длине рукоятки и исходной силе. Чтобы определить зависимость между силой зажима W обрабатываемой детали и моментом на рукоятке эксцентрика после закрепления детали, рассмотрим схему, представленную на рис. П1.13, а. При зажиме обрабатываемой детали эксцентриком на него действуют три силы: сила N на рукоятке, сила реакции Т от Рис. III.12. Нормализованный эксцентриковый прихват: / - гайка; Р -опорные штыри; 5-обрабатываемая деталь; 4 - прижимной прихват; 5 - винт; 6 -эксцентрик; 7 - опора эксцентрика  Рис. III.13. Схема для определения сил, действующих на эксцентрик (а), определение силы зажима эксцентриковым зажимом с пневмоприводом (б) обрабатываемой детали и сила реакции S от цапфы (оси) эксцентрика. Под действием этих сил эксцентриковый зажим находится в равновесии. Сила реакции Т является равнодействующей силы зажима W и силы трения F. Сумма моментов всех сил, действующих относительно оси поворота эксцентрика, равна нулю: Nl-Wesma-Wf [Re Q.ma)-So = Q, где / - коэффициент трения скольжения между поверхностью эксцентрика и обрабатываемой деталью. Сила S примерно равна нормальной силе зажима W, т. е. Момент на рукоятке эксцентрика iVZ = \Г [/? sin ср + р + е sin (а + ср)]. Из выражения R=(e-p)/sinф определим e = Rsm(f+p и, подставив в формулу, получим iV/ = U7[e + e sin (« + ?)]• Вынеся е за скобки, получим приближенную формулу для опре-деленпя момента (с точностью до 10%) на рукоятке эксцентрика: A/ = U/e[l + sin(a + cp)], где / - расстояние от точки приложения силы N на рукоятке эксцентрика до оси цапфы эксцентрика 120-=-190 Н (1219 кгс)]; е - эксцентриситет эксцентрика; а -угол поворота эксцентрика при зажиме детали; флб" -угол трения. Рабочий профиль криволинейных эксцентриков изготовлен по архимедовой спирали. Криволинейные эксцентрики изготовляют из сталей 35 и 45; их наружные рабочие поверхности подвергают термической обработке до твердости HRC 55-60. Основные размеры криволинейных эксцентриков нормализованы. На рис. III. 13, б дан рычажно-эксцентриковый зажим с пневмоприводом. При подаче сжатого воздуха в бесштоковую полость пневмоцилиндра поршень / со штоком 2 перемещается влево и шток поворачивает эксцентрик 6 около оси 7. Во время поворота эксцентрик, нажимая на горизонтальное плечо рычага 5, поворачивает его около оси 3 и вертикальное плечо рычага 5 зажимает деталь 4. При подаче сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком перемещается вправо и шток поворачивает эксцентрик против часовой стрелки, последний перестает нажимать на горизонтальное плечо рычага 5, который, поворачиваясь на оси 3, освобождает деталь от зажима. Сила зажима обрабатываемой детали W = Q [tg(a + ?i)+ tg?2]/- [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.012 |