|

|

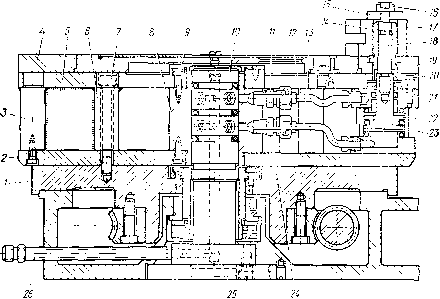

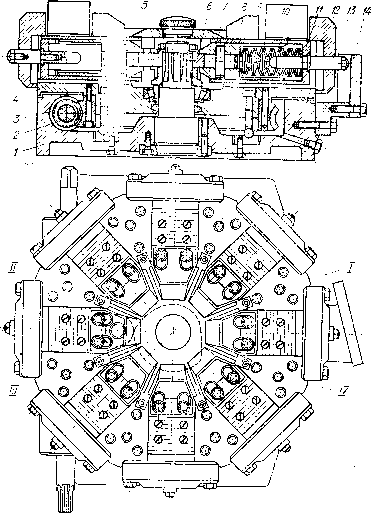

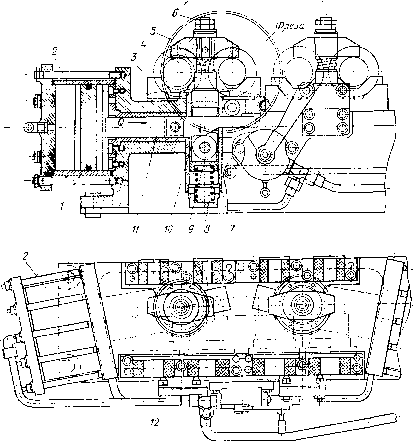

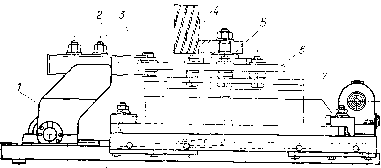

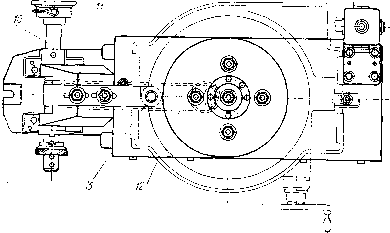

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [ 35 ] [36] [37] [38] [39] Универсальное многоместное поворотное приспособление (рис. VIII.7), применяемое на карусельно-фрезерных станках для непрерывного фрезерования плоскостей на деталях типа колец, рычагов, небольших корпусов, состоит из двух частей: нижней (неподвижной) и верхней (вращающейся). На вращающейся части - поворотном столе / - закреплен винтами 7 специальный узел, который состоит из круглых дисков 2 и 5, закрепленных винтами 9 на втулке  Рис. VIII.7. Универсальное многоместное приспособление с гидравлическим приводом, установленное на вращающемся столе фрезерного станка 8. Для большей жесткости между дисками 2 и 5 установлены стойки 5 и Вращающуюся часть приспособления центрируют на неподвижной оси 10. На верхней плоскости диска 5 закреплен сменный диск 4 со сменными наладками-втулками 14. на которых устанавливают и закрепляют обрабатываемые детали 17. В диске 5 имеется 12 отверстий, в которых установлены и закреплены винтами 20 фланцы 21 для крепления 12 гидроцилиндров 23. В неподвижной оси 10 имеется два вертикальных канала 25: один из них служит для подвода масла в полости гидроцилиндров, а другой - для отвода масла из полостей в гидроагрегат. Вертикальные каналы 25 в оси 10 через штуцеры 26 и резиновые шланги соединены с гидроагрегатом. Втулка 8 имеет два ряда радиально расположенных отверстий, в которые ввинчены штуцера 11, 24 я трубопроводы 12 и 13 для подвода и отвода масла к полостям гидроцилиндров 23. Из гидроагрегата масло под давлением подается через штуцер 26 в 214 один из вертикальных каналов 25 в оси 10. При вращении стола с обрабатываемыми деталями в направлении к фрезе верхнее горизонтальное отверстие в оси 10 соединяется с верхним отверстием во втулке 8, я масло через щтуцер по трубопроводу 12 поступает в верхнюю полость гидроцилиндра 23. Под давлением масла поршень 22 со штоком 19 и тягой 18 перемещается вниз и головкой 16 с быстросменной шайбой 15 зажимает обрабатываемую деталь 17. Одновременно масло в нижней полости гидроцилиндра 23 вытесняется поршнем 22 и по трубопроводу 13, штуцеру 24 уходит в вертикальный канал 25 в оси 10. При непрерывном круговом вращении верхней части приспособления детали закреплены в сменных наладках. Пройдя зону обработки, они поступают в зону установки и снятия деталей. Во время прохождения каждой деталью этой зоны нижнее горизонтальное отверстие в оси 10 сопрягается с нижним отверстием во втулке 8 и масло через штуцер 24 и трубопровод 13 поступает в нижнюю полость гидроцилиндра 23. Масло поднимает поршень 22 со штоком 19 и тягой 18, я обрабатываемая деталь разжимается. Одновременно масло из верхней полости гидроцилиндра вытесянется и по каналу 12 и штуцеру поступает во второй вертикальный канал 25 в оси 10. Следовательно, в данном приспособлении осуществляются автоматический зажим и разжим обрабатываемых деталей, устанавливаемых вручную рабочим в сменных наладках. Приспособление можно применять в массовом производстве на различных фрезерных станках, используя для непрерывного фрезерования деталей сменные наладки или приспособления, изготовляемые в соответствии с формой и размерами обрабатываемых деталей. Универсальное переналаживаемое приспособление с ручной установкой и съемом, автоматическим зажимом и разжимом обрабатываемых деталей (рис. VIII.S) применяют для непрерывного фрезерования плоскостей различных деталей на карусельно-фрезерном двухшпиндельном станке. От редуктора вращение передается червячному валу 2, который вращает червячное колесо 3 вместе с закрепленным на нем столом /. В корпус 4 нижним концом запрессован шлицевой вал 5, на верхнем конце которого закреплен плоский кулачок-копир 6. При обработке деталей стол / вращается, роликовый подшипник 7 катится по профилю копира 6 и передвигает плунжер 10, который сжимает тарельчатые пружины 9, перемещает ползун с кулачком 8 к обрабатываемой детали, и она прижимается к опоре 12. После обработки детали выходят из зоны фрезерования, роликовый подшипник 7 начинает сходить с копира 6. Пружины 9 расслабляются, а ползун 11с кулачком 8 стержнем 13 под действием упора 14 перемещается к центру, и обрабатываемая деталь разжимается. Кулачок 8 можно переставлять на рифленой поверхности ползуна . При замене кулачков 8 и стержней 13 можно устанавливать и зажимать детали различных типоразмеров. На рис. VIII.S внизу показаны секторы: / - установки и съема деталей (90°); - за-  Рис. VIII.8. Универсальное многоместное приспособление с копиром для непрерывного фрезерования, установленное на вращающемся столе фрезерного станка жима деталей (90°); / - обработки деталей (135°); /У-разжима деталей (45°). В соответствии с углом поворота этих секторов профилируется кулачок-копир 6. § Viii.5. Специальные фрезерные приспособления Специальные приспособления на фрезерных станках применяют для обработки одинаковых деталей на определенной операции и специальном станке в крупносерийном и массовом типах производства. Эти приспособления классифицируют по числу одновременно обрабатываемых деталей (одноместные, многоместные приспособления) и по форме их установочных поверхностей (плоскость, отверстия и т. д.). Многие конструкции специальных приспособлений изготовляют из стандартных и нормализованных деталей и узлов (ГОСТ  Рис. VIII.9. Четырехместное приспособление с поршневым пневмоприводом для фрезерования торцов валов 12947-67 -гост 12961-67 и МН 3196-62 -МН 3201-62), что значительно сокращает время и уменьшает себестоимость их изготовления по сравнению с изготовлением таких приспособлений из специальных деталей. Специальное четырехместное приспособление для фрезерования торцов ступенчатых валиков (рис. VIII.9) имеет два пневмоцилиндра 2, каждый из которых производит зажим и разжим двух валиков. Валики устанавливаются на призмы 3 и ориентируются в продольном направлении торцовой поверхностью упорами 12. При зажиме двух валиков, установленных в приспособлении слева, сжатый воздух из сети поступает в левую полость пневмоцилиндра 2 и перемещает поршень / со штоком И вправо. При этом шток скосом 10 на конце нажимает на ролик 9 и перемещает его вместе с плунжером 7 вниз. На верхнем конце плунжера 7 болтом 6 с гай» ками закреплен прихват 5, который при опускании плунжера зажимает два валика, установленных в призмах. Одновременно с левым пневмоцилиндром производит зажим двух валиков правый пневмоцилиндр. После обработки торцов валиков сжатый воздух подается в правую полость пневмоцилиндра 2 и перемещает поршень 1 со штоком влево. При этом скос 10 на конце штока перестает нажимать на ролик 9 и пружина 8 перемещает плунжер 7 с роликом 9 и прихватом 5 вверх, валики разжимаются. Пружина 4 удерживает прихват 5 вверху при установке и снятии деталей. Правый пневмоцилиндр работает аналогично левому. § .VIII.6. Приспособления для фасонного фрезерования Фасонные поверхности деталей фрезеруют на универсально-фрезерных или на специальных копировальных станках. Обрабатываемые детали устанавливают и закрепляют в специальном приспособлении с копиром, который обеспечивает требуемое движение стола с деталью относительно фрезы. Подача производится с помощью следящих (электрических, гидравлических, механических) копировальных устройств. В электрических, гидравлических следящих копировальных устройствах копиры работают без нагрузки, а в механических - под значительной нагрузкой от сил резания. Поэтому копиры механических копировальных устройств должны быть износоустойчивыми и жесткими, а копиры следяших систем не требуют особой прочности. При фасонном копировальном фрезеровании продольное перемещение обрабатываемой детали производится вместе со столом фрезерного станка, а поперечное - специальным суппортом, передвигающимся поперек стола станка реечным устройством с подвешенным грузом. Груз прижимает ролик или копирный палец к копиру, сообщающему поперечное движение суппорту. При обработке фасонных поверхностей деталей в копировальных приспособлениях с поступательно-враш,ательным движением непрерывное вращение круглого стола станка с обрабатываемой деталью производится вручную или механически, а поступательное движение создается салазками стола через копир. При сложении двух движений на обрабатываемой детали получается заданный фасонный профиль. Приспособление для механической копировальной обработки деталей 5 на вертикально-фрезерном станке (рис. VIII.10) имеет  К ппВооотному 8 cworn  Рис. VIII.10. Приспособление для фрезерования профиля деталей по копиру нормализованный круглый стол 7, который установлен и закреплен на специальной каретке 8, передвигающейся по плите 9 вдоль стола станка. На плите установлен кронштейн /, в котором закреплены державка 2 с роликом 5, на оси /С -шкив И с закрепленными на нем тросом и грузом. Каретка 8 связана с осью 10 тросом 12. Под действием груза шкив И с осью, стремясь повернуться против часовой стрелки, через трос 12 и каретку 8 прижимает во время обработки детали копир 6 к ролику 3. Обрабатываемая деталь 5 установлена на оправке над копиром 6. Фрезерование фасонного [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [ 35 ] [36] [37] [38] [39] 0.0106 |