|

|

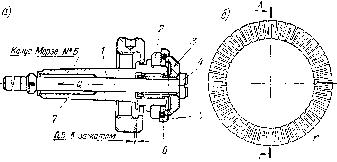

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] На рис. VI.4, б показана оправка 2 с разрезной втулкой 6, на которой устанавливают и зажимают обрабатываемую деталь 3. Конической частью J оправку 2 вставляют в конус шпинделя станка. Зажим и разжим детали на оправке производят механизированным приводом. При подаче сжатого воздуха в правую полость пневмоцилиндра поршень, шток и тяга 7 движутся влево и головка 5 тяги с шайбой 4 перемещает разрезную втулку 6 по конусу оправки, пока она не за}кмет деталь на оправке. Во время подачи сжатого воздуха в левую полость пневмоцилиндра поршень, шток и тяга перемещаются вправо, головка 5 с шайбой 4 отходят от втулки 6 и деталь разжимается. <7/  состоянии Рис. VI.5. Консольная оправка с тарельчатыми пружинами (а) и та-рельчатаи пружина (б) Крутящий момент от вертикальной силы резания должен быть меньше момента от сил трения на цилиндрической поверхности разрезной втулки 6 оправки. Осевая сила на штоке механизированного привода (см. рис. IV.4, б) Q = {KP,Didf)[tg{a-]-<f)-f], где а = 15 -половина угла конуса оправки, град; фяб -угол трения на поверхности контакта оправки с разрезной втулкой, град; /=0,15-0,2 -коэффициент трения. Оправки и патроны с тарельчатыми пружинами применяют для центрирования и зажима по внутренней или наружной цилиндрической поверхности обрабатываемых деталей. На рис. VI.5, а. б соответственно показаны консольная оправка с тарельчатыми пружинами и тарельчатая пружина. Оправка состоит из корпуса 7, упорного кольца 2, пакета тарельчатых пружин 6, нажимной втулки 3 и тяги 1, соединенной со штоком пневмоцилиндра. Оправку применяют для установки и закрепления детали 5 по внутренней цилиндрической поверхности. При перемещении поршня со штоком и тягой 1 влево последняя головкой 4 и втулкой 3 нажимает на тарельчатые пружины 6. Пружины выпрямляются, их наружный диаметр увеличивается, а внутренний уменьшается, обрабатываемая деталь 5 центрируется и зажимается. Размер установочных поверхностей пружин при сжатии может изменяться в зависимости от их размера на 0,1-0,4 мм. Следовательно, базовая цилиндрическая поверхность обрабатываемой детали должна иметь точность 2-3-го классов. Тарельчатую пружину с прорезями (рис. VI.5, б) можно рассматривать как совокупность двухзвенных рычажно-шарнирных механизмов двустороннего действия, разжимаемых осевой силой. Определив крутящий момент Мрс от силы резания Pz и выбирая коэффзщиеит запаса Л, коэффициент трения / и радиус R установочной поверхности тарельчатой поверхности пружины, получим равенство Из равенства определим суммарную радиальную силу зажима, действующую на установочной поверхности обрабатываемой детали, W, = KM,,,yR=KPilfR. Осевная сила на штоке механизированного привода для тарельчатых пружин; с радиальными прорезями Q = 1,33 tg а [KMJfR] = 1,33 tg а {KP,RilfR)\ без радиальных прорезей Q=tg a\r,y„ = tg а {KM,JfR) -tg а [KPiifR), где а=8-12 -угол наклона тарельчатой пружины при зажиме детали, град; /(= 1,5-2,2 -коэффициент запаса; Мрез - крутящий момент от силы резания Pz, Н-м (кгс-см); /=0,1-0,12 -коэффициент трения между установочной поверхностью тарельчатых пружин и базовой поверхностью обрабатываемой детали; R - радиус установочной поверхности тарельчатой пружины, мм; Р -вертикальная составляющая сила резания, Н (кгс); Pi -радиус обработанной поверхности детали, мм. § VI.4. Оправки и патроны с гидропластмассой Патроны и оправки с самоцентрирующими тонкостенными втулками, наполненными гидропластмассой, применяют для установки по наружной или внутренней поверхности деталей, обрабатываемых на токарных и других станках. На приспособлениях с тонкостенной втулкой обрабатываемые детали наружной или внутренней поверхностью устанавливают на цилиндрическую поверхность втулки. При разжиме втулки гидропластмассой детали центрируются и зажимаются. 0,5/ 777) Форма и размеры тонкостенной втулки должны обеспечивать достаточную ее деформацию для надежного зажима детали на втулке при обработке детали на станке. При конструировании патронов и оправок с тонкостенными втулками с гидропластмассой рассчитывают: 1) основные размеры тонкостенных втулок; 2) размеры нажимных винтов и плунжеров у приспособлений с ручным зажимом; 3) размеры плунжеров, диаметр цилиндра и ход поршня для приспособлений с механизированным приводом. Исходными данными для расчета тонкостенных втулок являются диаметр отверстия или диаметр шейки обрабатываемой детали и длина /д отверстия или шейки обрабатываемой детали. Для расчета тонкостенной самоцентрирующей втулки (рис. VI.6> примем следующие обо* значения: D - диаметр установочной поверхности центрирующей втулки 2, мм; /г -толщина тонкостенной части втулки, мм; Г -длина опорных поясков втулки, мм; t - толщина опорных поясков втулки, мм; Адоп -наибольшая диаметральная упругая деформация втулки (увеличение или уменьшение диаметра в ее средней части) мм; Smax-максимальный зазор между установочной поверхностью втулки и базовой поверхностью обрабатываемой детали I в свободном состоянии, мм /к - длина контактного участка упругой втулки с установочной поверхностью обрабатываемой детали после разжима втулки, мм; L - длина тон» костенной части втулки, мм; /д -длина обрабатываемой детали, мм; 1)д - диаметр базовой поверхности обрабатываемой детали,, мм; d -диаметр отверстия опорных поясков втулки, мм; р -давление гидропластмассы, требуемое для деформации тонкостенной втулки, МПа (кгс/см); ri - радиус закругления втулки, мм; М-рез = РгГ - допустимый крутящий момент, возникающий от силы резания, Н-м (кгс-см); Pz - сила резания, Н (кгс); г - плечо момента силы резания, см. Последовательность расчета тонкостенной втулки (рис. VI.6). Диаметр принимают по рабочему чертежу обрабатываемой детали. 1. Определяют наружный или внутренний диаметр D = 2a в зависимости от наружного или внутреннего диаметра £>д базовой поверхности обрабатываемой детали. Базовая поверхность детали должна быть обработана по 2-3-му классам точности, установоч- Рис. VI.6. Тонкостенная втулка аая поверхность тонкостенной втулки изготовлена по 2-2а клас« сам точности с ходовой посадкой. 2. Длину L средней части тонкостенной втулки (без утолщенных буртов) принимают: L= (1,0-1,2)/д. 3. Толщина h тонкостенной части L втулки: при D> 150 мм и L>0,3 D h = pDl{2EKD)\ при Z)>150 мм и L<0,3D где р - удельное давление гидропластмассы в полости втулки, МПа (кгс/см); /? -радиус установочной поверхности втулки, см. Для определения h можно также пользоваться следующими формулами:

4. Максимальный радиальный зазор Smax между установочной поверхностью тонкостенной втулки и базовой поверхностью обрабатываемой детали, когда деталь не зажата: при зажиме по внутренней поверхности обрабатываемой детали •тах max min> при зажиме по наружной поверхности обрабатываемой детали тах тах д тщ- Практически принимают Smax = 0,01-j-0,3 мм. 5. Допустимая деформация тонкостенной части длинной втулки •(увеличение диаметра) в ее средней части где От - предел текучести материала центрирующей втулки, МПа (кгс/см2); £ = 2,06-101 (2,1 • 10«) - модуль упругости. Па (кгс/см); /(=1,2-1,5 -коэффициент запаса прочности втулки (принимают /(=1,4). При L>0,3D для втулок из хромистых сталей Д£),„„0,003£); из конструкционных сталей AD„„=0,002D; 6. Натяг при зажиме детали при А1)доп>5тах втулка центрирует и зажимает деталь; при А/)доп = 5тах втулка только центрирует, но не зажимает деталь; при А1)доц<5тах втулка не центрирует и не зажимает деталь, т. е. ее нельзя применять. 7. Гидростатическое давление р в полости тонкостенной втулки,-требуемое для зажима обрабатываемой детали, [МПа (кгс/см)] npnL>0,3D А ,t V / л при L<0,3D p = {2ADEh)ID\ p={i,25ADEh)/{Dn). 8. Определяют допустимой крутящий момент [Н-м (кгс-см)] при резании Мрез, который стремится повернуть обрабатываемую деталь на втулке. Чтобы деталь во время обработки не повернулась на втулке, максимальный крутящий момент Мщ&х от силы трения на поверхности втулки и детали должен быть больше Мрез: где Л, D, б выражены в мм. 9. Требуемая продольная сила [Н (кгс)] зажима обрабатываемой детали на тонкостенной втулке Q= 10 (2/г/0) 1/270 8D, где Л, D, б выражены в мм; б -запас деформации, создающий натяг при зажиме деталей втулкой. 10. Коэффициент длины контакта a=/JI = 0,5--0,8. И. Высота рабочей полости тонкостенной втулки под гидропластмассу t-hH=-2y D. 12. Длина посадочного пояска втулки r=2,5yD. 13. Диаметр d отверстия для втулки с наружной установочной поверхностью для деталей с базовой поверхностью, изготовленной по 2-му классу точности. dD-2h-2!i-2, 3-За классам точности d = D~2h-2H2. Материал для изготовления тонкостенных втулок: при D< <40 мм -сталь 40Х с термообработкой до HRC 40; при D> >40 мм - сталь У7А с термообработкой до HRC 36. Технические условия на изготовление втулок: 1) допустимая разностенность тонкостенной части втулки: ±0,03 мм при D<40 мм; ±0,05 мм при D>40 мм; 2) допустимое биение установочной поверхности втулки относительно поверхности посадочных поясков и базовой поверхности приспособления не более 0,01 мм. Сопряжение втулки с корпусом выполняют по легкопрессовой или прессовой посадке 2-го класса точности. Диаметр do плунжера для передачи внешней силы давления на гидропластмассу, находящуюся в полости тонкостенных втулок: 0=1,21/0 при 0,125D</<0,25D; rfo=l,5"/D при 0,25D</<0,5D; rfo=l,8/D при 0,5D</<D. Принимают do=10--20 мм. Материал плунжеров - сталь 45 с термообработкой до HRC 40-45. Плунжер с отверстием в корпусе соединяется по посадке А/С, Для хорошей герметичности плунжеры притираются по отверстию для получения зазора не более 0,01 мм. Последовательность расчета приспособлений с тонкостенной втулкой. 1. Определяем осевую силу Q на штоке цилиндра. При этом по формулам находят диаметр do плунжера и гидростатическое давление р [Па (кгс/см)] в полости приспособления и подставляют в формулу для определения силы Q [Н (кгс)]: д = (я/о/4)/;. 2. Определяют диаметр [м (см)] поршня цилиндра: А = 1/4д/(ялт1), где Рв = 0,4-=-0,1-давление воздуха в сети, МПа (обычно рв = 4- 5 кгс/см); Т1 = 0,85 - КПД привода. 3. Определяют ход поршня и плунжера: 1 = [4 (D - 2h) {l,s. + lMKiK2)]ldl, где /Ci = 1,15-1,2 - коэффициент запаса гидропласта в каналах; /(2 = 5-10 р - коэффициент упругости гидропласта при данном давлении гидропластмассы. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0104 |

|||||||||||||||||||||||||||||||||