|

|

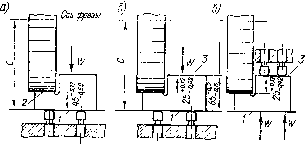

Главная страница Проектирование станочных приспособлений [0] [1] [ 2 ] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] На погрешность положения детали в приспособлении наибольшее влияние оказывает износ его постоянных установочных опор. Различные детали приспособления контролируют в установленные сроки и при износе проходят соответствующий вид ремонта. Обозначим погрешности изготовления приспособления и износ его опор через Епр. Так как Е6, Ез, Епр представляют собой поля рас« сеивания случайных величин, подчиняющихся закону нормального распределения, то погрешность установки Еу как суммарное поле рассеивания выполняемого размера детали определяют по формуле 4 l/ee+s; При выборе способа установки детали необходимо сравнить полученную для данной установки погрешность Еу с допустимой  Рис. П.З. Схемы для определения погрешностей базирования при установке обрабатываемых деталей в приспособлении плоской поверхностью погрешностью Еу. Для принятой схемы установки необходимо выполнять условие ЕуЕу. Расчет действительных погрешностей базирования при установке деталей в приспособлении плоской поверхностью. Обрабатываемая деталь (рис. П.З, а) установлена на постоянные опоры приспособления нижней базовой плоскостью /, которая является и измерительной базой, так как связана с обрабатываемой поверхностью 2 размером 45Zo;5o мм. В этом случае погрешность базирования для размера 45Zo;5o мм, полученного после фрезерования, равна нулю и не входит в суммарную погрешность, влияющую на точность размера. Зажим детали производится силой W. Обрабатываемая деталь (рис. П.З, б) установлена в приспособлении нижней базовой плоскостью /, но измерительной базой является плоскость 3, непосредственно связанная с обрабатываемой поверхностью 2 размером 25 -ол2 мм. В этом случае возникает погрешность базирования, определяемая следующим путем. Размер С между осью фрезы и нижней установочной базовой плоскостью 1 обрабатываемой детали является постоянным. Следовательно, положение оси фрезы при обработке поверхности 2 остается неиз« менным относительно установочной базовой поверхности /. Измерительная база 3 при фрезеровании плоскости 2 у партии деталей будет перемещаться относительно наружного диаметра фрезы в пределах допуска 0,40 мм на размер 65 Zo.eo мм, полученный на предыдущей операции. В данном случае допуск на размер 65-обо мм между установочной поверхностью / и измерительной поверхностью 3 и определяет погрешность базирования обрабатываемой детали в приспособлении е665 = 0.40 мм. Погрешность Eees входит в суммарную погрешность размера 25lo,42 мм, получаемого при данном способе установки обрабатываемой детали в приспособлении. Следовательно, на погрешности настройки станка и обработки остается малая величина: 0,54-=-0,40=0,14 мм. Чтобы фрезеровать поверхность 2, необходимо или устранить погрешность базирования Ебб5. установив обрабатываемую деталь так, как показано на рис. П.З, в, или изменить допуски на размеры 25-0,42 и б5Го,бо мм. Так как производить установку детали на рис. П.З, в неудобно и технолог не может без согласия конструктора увеличить допуск на размер 25-о42 мм, остается одна возможность-уменьшить допуск на размер 65Го;б2 мм и, следовательно, уменьшить погрешность базирования. Новый уменьшенный допуск на размер 65 мм можно найти из равенства 65 = 6 = 325- где бб5 и б25 -допуски на размеры 65 и 25 мм: Д -суммарная погрешность (без учета погрешности базирования), определяемая для размера 25 мм из таблиц средней экономической точности обработки поверхностей деталей. Вновь принятый допуск на размер 65 мм технолог проставляет на операционном эскизе и выдает рабочему для фрезерования плоскосхи 1 на предыдущей операции. Например, при А=0,2 допуск 6б5=б25-А=0,54-0,2 = 0,34. Следовательно, на операционном эскизе обрабатываемой детали должны быть проставлены размеры с допусками 25 Ic.ll и 65 И.и мм. Расчет приспособлений на точность. Для получения требуемой точности обрабатываемой детали в приспособлении необходимо выбрать такую схему приспособления, при которой действительные погрешности базирования Ее детали в приспособлении были бы меньше или равны допустимым значениям Едоп погрешности базирования: еЕдоп- Допускаемое значение погрешностей базирования обрабатываемой детали в приспособлении ориентировочно где б-допуск получаемого размера детали; м - точность обработки детали, достигаемая при выполнении данной операции, Если отсутствуют необходимые данные о точности обработки детали при выполнении данной операции, то можно принимать среднюю экономическую точность обработки, указанную в таблицах справочников для соответствующего способа обработки *. Действительное значение погрешностей 8б базирования детали в приспособлении определяют из геометрических связей в соответствии со схемой базирования. Формулы для определения действительного значения погрешностей базирования для встречающихся схем базирования приведены в табл. II.1. Расчетная суммарная погрешность приспособления где 6 - допуск на размер обрабатываемой детали; ki и к2 - коэффициенты; Еб - погрешность базирования этой детали; Ау - погрешность установки детали; (/Ci = 0,8-0,85, /(2 = 0,61,0); со - точность обработки на размер детали при выполнении данной операции. Значения погрешности установки можно выбирать из справочников. При установке и закреплении обрабатываемая деталь в приспособлении смещается. Величина этого смещения зависит от типа приспособления и вида зажимного устройства и не зависит от схемы базирования и способа обработки детали. Определив погрешность базирования 65 и найдя по таблицам погрешность установки Ау детали и точность обработки со, рассчитывают суммарную погрешность приспособления Апр, которую распределяют по отдельным составляющим звеньям размерной цепи. Суммарная погрешность приспособления состоит из следующих погрешностей, являющихся звеньями размерной цепи: . + 8.. где бп - погрешность изготовления деталей приспособления; бу - погрешность установки приспособления на станке; 6з - погрешность вследствие конструктивных зазоров, требуемых для посадки детали на установочные элементы приспособления; бп - погрешность перекоса или смещения инструмента, возникающая вследствие неточности изготовления направляющих элементов приспособления; если направляющих элементов нет, то погрешность Еп=0. § 11.3. Установочные детали приспособлений Установочные детали (опоры) приспособлений служат для установки на них базовыми поверхностями обрабатываемых детален. Опоры разделяют на основные и вспомогательные. Основные опоры служат для базирования детали в приспособлении. Они жестко закреплены- 0 корпусе приспособления и определяют положение * Справочн!*" технолога машиностроителя, т. I. М., Машиностроение, 1972, с. 7. Таблица II.I Формулы для определения величины погрешности базирования деталей в приспособлениях Условные обозначения (типовые случаи): О-Зажимное устройство Обрабатываемые поверхности Упор Основные установочные базы; опорные установочные поверхности Да, Аь, Ас,... - допуски размеров а, Ь, с, ... ; x - радиальное биение; Smin - минимальный гарантированный зазор Схема базирования

!777777777777;  истройстЪо: цанга, ~паггоон и т п. Погрешность базирован размер наибольшая абсолютная величина Ег. = Ас = As Ч = Ас гь = гс = hDl2 Продолжение табл. 11.1 Схема базирования Погрешность базирования наибольшая абсолютная величина  D / 1 +1 sin / 1 - 1 2 sin е„ = л: I Призма подвижная   ta= AD/2 = 0 tf={AD + Ad)/2 + x установочнйя 11/ арвнтировдннь/и зазор а 6 с £д= ej= ДО Продолжение табл. 11.1 Схема базирования Погрешность базирования размер наибольшая абсолютная величина ЙПал!ц истанпЗочныа пГаоангпироВанныа  0 = е/= Д I = 6 = дй + ДО/2 + X Самоиентрирующее устрой: mSo цанга, патрон и т. п.  £j= Ad/2 I == 6/ = ДО/2 + X Ви= X «3 £а= О eu= Дй/2 tj=.z, = AD/2 + X

[0] [1] [ 2 ] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0154 |

|||||||||||||||||||||||||||||