|

|

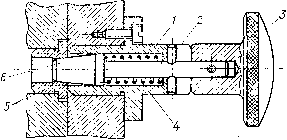

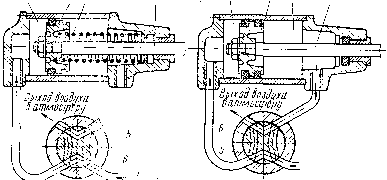

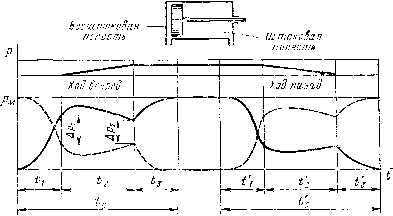

Главная страница Проектирование станочных приспособлений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [ 12 ] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] части приспособления. Применяют фиксаторы различных конструкций. На рис. IV.5 показан вытяжной конусный фиксатор делительного устройства. При фиксировании детали нужно повернуть головку 3 и ввести штифт 2 в пазы направляющей втулки /. При этом конический фиксатор 6~ под действием пружины 4 переместится влево в направляющей втулке /, установленной в неподвижной части приспособления, и заскочит в одну из втулок 5, установленных в поворотной части приспособления. Из втулки 5 фиксатор 6 выводится головкой 3; при этом штифт 2 перемещается вправо по продольного лазу направляющей втулки 1. Выйдя из втулки 5, фикса-  Рис. IV.5. Вытяжной конусный фиксатор делительного устройства приспособления тор 6 головкой 3 поворачивается на угол 90° и удерживается штифтом 2 в этом положении. К вспомогательным деталям приспособлений также относятся ручки, опорные ножки корпусов н т. д. На вспомогательные детали приспособлений имеются стандарты или нормали. Фиксаторы кнопочного (см. рис. IV.5) и реечного типов выполняют по ГОСТ 13160-67 и 13162-67. В фиксаторах обычного типа точность сопряжения пальца со втулкой производится по посадке А/Д, а в фиксаторах повышенной точности -по посадке Ау/Си ГЛАВА V СИЛОВЫЕ ПРИВОДЫ ЗАЖИМНЫХ УСТРОЙСТВ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ Применение механизации и автоматизации станочных приспособлений обеспечивает значительное повышение производительности работы станков и облегчает труд рабочего при зажиме и разжиме обрабатываемых деталей в приспособлении. Для этих целей в станочных приспособлениях применяют пневматические, гидравлические, пневмогидравлические, механогидрав-лические, электромеханические, механические центробежные, вакуумные, электромагнитные и магнитные приводы, описываемые в данной главе. § V.I. Пневматические приводы В массовом и крупносерийном производстве наибольшее применение получили пневматические приводы. Это объсяняется тем, что пневматические приводы приспособлений имеют простую конструк- М цию, являются быстродействующими,просты в управлении, обла-дают надежностью исравнительно недорого стоят. Общие технические требования на пневмоприводы даны в ГОСТ 18460-73. Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов. Пневматические силовые приводы разделяют по виду пневмо-двигателя на.пневматические цилиндры с поршнем и пневматические камеры с диафрагмами. По способу компоновки с приспособлениями поршневые и диа-фрагменныс пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный (приставной) пневмопривод - это специальный пиевмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях. Пневматические поршневые и диафрагменные пнезмодвигате-ли бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в пневмо-цилиндре или прогиб диафрагмы в пневмокамере производится сжатыл! воздухом, а обратный ход поршня со штоком или диафрагмы со штоком - под действием пружины, установленной на штоке. Пневмоприводы одностороннего действия применяют в тех случа-/ях, когда при зажиме детали требуется сила, большая, чем при I разжиме; пневмоприводы двустороннего действия - когда при за-жиме и разжиме детали в приспособлении требуется большая сила, например в приспособлениях с самотормозящимися зажил1ными устройствами. Пневмоприводы по виду установки делятся на нсвращающиеся и вращающиеся. Невращающпеся пневмоприводы применяют в стационарных приспособлениях, устанавливаемых на столах сверлильных и фрезерных станков, вращающиеся пневмоприводы - для перемещения залчимных устройств вращающихся приспособлений (патроны токарных станков). Пневмоприводы применяют также для зажимных устройств приспособлений, устанавливаемых на непрерывно или периодически вращающихся круглых столах станков. Замена в станочных приспособлениях ручных зажимов механизированными (пневматическими) дает большие преимущества: , 1) значительное сокращение времени на зажим и разжим обрабатываемых деталей (в 4-8 раз) вследствие быстроты действия (0,5-1,2 с) пневмопривода; 2) постоянство силы зажима детали в приспособлении; 3) возможность регулирования силы зажима детали; 4) простота управления зажимными устройствами приспособлений; 5) бесперебойность работы пневмопривода при изменениях температуры воздуха в цехе. Недостатки пневматического привода: 1) нестабильная плавность перемещения рабочих элементов из-за сжимаемости воздуха, особенно при переменной нагрузке; 2) небольшое давление сжатого воздуха в полостях пневмоцилиндра и пневмокамеры (0,39-< 0,49 МПа (4-5 кгс/см); 3) относительно большие размеры пневмоприводов для получения значительных сил на штоке пневмопривода. 0] 1  1оЗа.ча сжатого иозаухаот сети. Поваш сжатого ВвзЗухаотсети, Рис. V.I. Пневмоприводы одностороннего (а) и двустороннего действия (б) Пневматические поршневые приводы. В поршневых пневмоприводах одностороннего действия (рис. V.1, а) сжатый воздух подается только в одну полость / пневмоцилиндра и перемещает поршень 2 со штоком 4 вправо при зажиме детали. При разжиме детали поршень 2 со штоком 4 отводится влево пружиной 5, установленной на штоке, а воздух через золотник 5 крана 6 уходит в ат.мосферу. В поршневых пневмоприводах двустороннего действия (рис. V.1, б) сжатый воздух поочередно подается в полости I w 3 пневмоцилиндра и перемещает поршень 2 со штоком 4 при зажиме и разжиме деталей. Золотник 6 распределительного крана 5 при повороте рукоятки производит последовательную подачу сжатого воздуха в полость / или В пневмоцилиндра и выпуск воздуха из полостей / или 3 в атмосферу. При расчете пневмоприводов определяют осевую силу на штоке поршня, зависящую от диаметра пневмоцилиндра и давления сжатого воздуха в его полостях. Можно по заданной силе на штоке поршня и давлению сжатого воздуха определить диаметр пневмоцилиндра. В приспособлениях с пневмоприводом следует опреде- лять время его срабатывания. Расчет осевой силы Q на штоке поршневого привода производится по следующим формулам; для пневмоцйлйндров одностороннего действия (рис. V.1, а) Q = (n/4)Z)Vi1-Qi; [Г для пневмоцйлйндров двустороннего действия (рис. V.1, б) при давлении сжатого воздуха на поршень в бесштоковой полости Q=(n/4)DVi1 и штоковой полости Q=(n/4)(D2-fi?2)r). Здесь D - диаметр пневмоцилиндра (поршня), см; d - диаметр штока поршня, см; р = 0,40 - давление сжатого воздуха, МПа (р = 4 кгс/см); т) = 0,85-0,9 КПД, учитывающий потери в пневмоцилиндре; Qi - сила сопротивления возвратной пружины в конце рабочего хода поршня, И (кгс). Возвратная пружина на штоке при ее предельном сжатии (в конце рабочего хода поршня) должна оказывать сопротивление от 57о при больших до 20% при малых диаметрах пневмоцилиндра от силы Q на штоке пневмоцилиндра в момент зажима детали в приспособлении. Практически применяют следующие размеры диаметров D рабочей полости цилиндров: 75, 100, 125, 200, 250, 300, 350 мм. Определим диаметр пневмоцилиндра двустороннего действия по заданной силе Q и давлению сжатого воздуха р. В формуле Q=(n/4)D2pT) для упрощения расчета опускаем КПДт), но для надежности зажима найденную силу Q на штоке увеличиваем в 1,5 раза. Тогда формула для Q примет вид 1,5д = (я/4)Д2/?, откуда Принимая /0 = 0,4 МПа (4 кгс/см), найдем диаметр D;0,7yQ. Найденный размер диаметра пневмоцилиндра округляют по нормали и по принятому диаметру определяют действительную осевую силу Q на штоке. На рис. V.2 дана диаграмма работы пневмоцилиндра двустороннего действия, связывающая элементы времени t (с) и давление р МПа (кгс/см). Штриховая кривая на диаграмме показывает изменение давления в штоковой полости пневмоцилиндра, происходящее за промежутки времени tx, t2, и. На отрезке времени давление падает от магистрального; на отрезке /г давление меняется, объем полости уменьшается и воздух уходит в атмосферу; на отрезке после остановки поршня давление падает до атмосферного. Общее время (с) срабатывания пневмоцилиндра можно определить по упрощенной формуле t = DLi{dlv), где D -диаметр пневмоцилиндра, см; L -длина хода поршня, см; ufo -диаметр воздуховода, см; v - скорость перемещения воздуха [у= 180 м/с при р = 0,49 МПа (5 кгс/см)]. Общее время срабатывания пневмоцилиндра двустороннего действия можно определить по формуле  Рис, V.2. Типовая диаграмма работы пневмоцилкидра двустороннего действия где /о - время срабатывания пневмоцилиндра - время, в течение которого давление в наполняемой полости изменяется от атмосферного до давления в возд>Ш1ной сети; время выстоя поршня пневмоцилиндра - время от момента открытия впускного канала воздухораспределительного крана до начала движения поршня, з этот период давления непрерывно возрастает; - время движения поршня; на этом отрезке давление сжатого воздуха может меняться в зависимости от диаметра пнев.моцилиндра и вида нагрузки, оно может увеличиваться или уменьшаться; h - время последствия- время от момента окончания хода поршня до полного выравнивания давления в бесштоковой полости пневмоцилиндра с давлением в воздушной сети. Поршень в бесштоковой полости пневмоцилиндра начинает перемещаться в момент, когда осевая сила на штоке Q превышает внешнее сопротивление где Api -разность давлений в бесштоковой и штоковой полостях пневмоцилиндра, в начале хода поршня будет больше внешних сил трения покоя. На диаграмме времени срабатывания пневмоцилиндра (сплошная кривая на рис. V.2) показан процесс изменения давления в бесштоковой полости. Из диаграммы видно, что сила на штоке в конце хода поршня определяется не величиной давления в воздушной сети, а разностью давлений Ар2 в бесштоковой и штоковой полостях, которая может быть в 2-2,5 раза меньше давления в воздушной сети. Расход сжатого воздуха (см/ч) за час работы пневмоцилиндра: одностороннего действия W=Vn; двустороннего действия где V-рабочий объем полости пневмоцилиндра в бесштоковой полости, см; Vi - рабочий объем полости пневмоцилиндра в штоковой полости, см; л -число рабочих ходов поршня пневмоцилиндра в час. Штриховая кривая на диаграмме характеризует процесс изменения давления, происходящий за те же отрезки времени в штоковой полости: в интервале ti давление воздуха начинает падать; в интервале /г оно продолжает уменьшаться, так как объем полости непрерывно сокращается и сжатый воздух через распределительный кран уходит в атмосферу; в интервале t, после остановки поршня давление воздуха снижается до атмосферного. Пневмоцилиндры вращагощиеся. Такие пневлоцилиндры применяются как силовой узел, для патронов, оправок и других приспособлений на токарных, токарно-револьверных и круглошлифоваль-ных станках. Конструкция и основные размеры пневмоцилиндров регламентированы ГОСТ 16G83-71. В стандарте дано: исполнение 1 -одинарные цилиндры с одним поршнем и исполнение 2 - сдвоенные с двумя поршнями. *По направлению действия осевого усилия вращающиеся приводы могут иметь два вида работы: тянущий или толкающий. Пневмоцилиндры с помощью воздухоподводящих муфт соединяются с сетью подачи сжатого воздуха. На рис. V.3, а, б показаны вращающийся нормализованный ПНеВМОиПЛННДр и ВОЗДуХОПОДВОДЯЩаЯ муфта М для Ятах = = 1200 об/мин. Поршень и шток пневмоцилиндра через промежуточные звенья перемещают кулачки при зажиме и разжиме деталей, обрабатываемых на токарном станке. Пневмоцилиндр установлен на заднем конце шпинделя станка и вращается вместе с ним. На корпусе 5 пневмоцилиндра винтами закреплена крышка 6. Внутри корпуса 5 размещен поршень 4 со штоком 3. В корпусе установлен валик 2, закрепленный гайкой /, на котором смонтирована воздухоподподящая муфта М на шарикоподшипнике 9 с манжетой . Манжеты фикснрзются упорными шайбами 8 и кольцами 10 с отверстиями для прохода сжатого воздуха. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [ 12 ] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.009 |