|

|

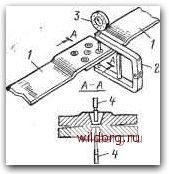

Главная страница Структура контактного соединения [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [ 42 ] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] Электрическая энергия, предварительно накопленная в конденсаторной батарее, разряжается на индуктор. Импульс тока, проходя по катушке, наводит в на-коиечйике вихревые токи. Взаимодействие тока в катушке с вихревыми токами наконечника вызывает силы, стремящиеся сжать наконечник. Необходимое усилие опрессовки определяется скоростью нарастания тока и г его значением. ГЛАВА ВОСЬМАЯ ОБСЛУЖИВАНИЕ, КОНТРОЛЬ КАЧЕСТВА И РЕМОНТ КОНТАКТНЫХ СОЕДИНЕНИЙ 8-1. ОСНОВНЫЕ ПОКАЗАТЕЛИ, ХАРАКТЕРИЗУЮЩИЕ КАЧЕСТВО КОНТАКТНЫХ СОЕДИНЕНИЙ Непосредственно после выполнения КС основной их характеристикой является значение первоначального переходного сопротивления или переходного падения напряжения. Электрические КС рассчитываются и конструируются таким образом, чтобы значение их переходного сопротивления составляло не менее 80-90% значения сопротивления целого участка проводника. В процессе эксплуатации контактное сопротивление соединения под действием атмосферы, переменных механических нагрузок, номинальных нагрузок и токов короткого замыкания увеличивается. Однако первоначальное значение контактного сопротивления не должно возрастать более чем в 1,8 раза. Энергию, выделяющуюся в КС, можно определить по формуле где Q - выделяющаяся энергия, Дж; / - ток. А; Як - сопротивление контактного соединения. Ом; t- длительность протекания тока, с. Из приведенной зависимости видно, что при неизменном токе изменение температуры, соответствующее изменению количества тепла, пропорционально значению сопротивления. Допустимые превышения температуры исправных КС над температурой окружающей среды При номинальной нагрузке приведены в табл. 1-1. 9-321 12 8-2. ОБСЛУЖИВАНИЕ КОНТАКТНЫХ СОЕДИНЕНИЙ ЭЛЕКТРОУСТАНОВОК Для надежной работы КС необходимо своевременно выявлять неисправности и устранять их на основе определенной системы плановых осмотров и испытаний КС. Эта система предусматривает приемочный и периодический контроль, уход и ремонт, выполняемые в сроки, установленные правилами технической эксплуатации н инструкциями. Квалифицированное проведение технического обслуживания и ремонта КС обеспечивает нормальную их эксплуатацию, предотвращая преждевременный выход соединений из строя и отказы электроустановок. 8-3. КОНТРОЛЬ КАЧЕСТВА КОНТАКТНЫХ СОЕДИНЕНИЙ ПОСЛЕ МОНТАЖА Контроль качества сварных КС производится в основном визуально. При осмотре сварных соединений проводов и кабелей основное внимание обращается на наличие глубоких раковин, проникающих в глубь соединения, непроваров, сужений сечения на участках, прилегающих к к монолитной части соединения, а также пережогов более трех проволочек. Наряду с этим проверяется соответствие размера наконечника (гильзы) размеру провода или жилы кабеля. Соединение не должно ломаться при опробовании его на изгиб руками. Контроль качества сварных щвов соединений шин производится также внешним осмотром. При этом устанавливается соосность шин, степень очистки соединения от остатков шлака и флюсов. Швы не должны иметь трещин, непроваров длиной более 10% длины шва, незаплавленных кратеров и подрезов глубиной более 0,1 толщины свариваемой шины. Сварные соединения должны иметь чешуйчатую поверхность без наплывов и плавный переход к основному металлу.  Рис. 8-1. Замер толщины остатка материала а местах вдавливания пуансонов. 1 - шины; 2 - скоба; 3 - индикатор; 4 -щупы измерителя. При визуальном контроле медно-алюминиевых соединений основное внимание обращается на соосность соединяемых контактных элементов. Соединение (стыковой щов) не должно иметь грата, трещин, надрывов, свищей и наплывов алюминия на медь. Таблица 8-1 Суммарный остаток металла, мм, в месте сварки давлением алюминиевых шин

Контроль за правильностью выполнения соединений сваркой давлением производится как внешним осмотром, так и путем замера толщины остатка материала в местах вдавливания пуансонов. Замеры выполняются при помощи специальной скобы с установленным в ней индикатором точностью не менее 0,1 мм (рис. 8-1). Допустимые значения суммарного остатка металла в месте сварки давлением приведены в табл. 8-1 и 8-2. Таблица 8-2 Остаточная толщина металла, мм, в месте сварки давлением медных шин с алюминиезыми Размеры Размеры медных шин, мм

Если контактная точка оказывается несоответствующей указанным требованиям, производится подпрессо-вывание этого места соединения. 9» - 131 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [ 42 ] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] 0.0088 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||