|

|

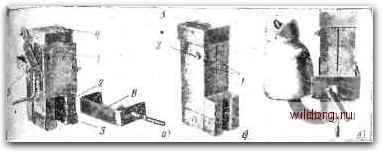

Главная страница Структура контактного соединения [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54]  Рис. 5-35. Графитовые тигли и способы их закрепления при приварке заземляющих спусков. кружок, закрывающий литниковое отверстие, расплавляется и сталь устремляется в форму. Кромки свариваемых элементов нагреваютсся и оплавляются. Стадии р-ермитно-тигельной сварки показаны на рис. 5-34. После окончания сварки с остывшего сварного соединения удаляют тигель-форму и литниковые прибыли, а очищенное от окалин место сварки защищается битумом. Соединение заземляющих спусков и контуров заземления. Термитно-тигельная сварка контуров и спусков заземления производится в специальных графитовых тигель-формах при помощи термитной смеси на медной или железной основе. Термитно-тигельная сварка не требует сложного оборудования, может производиться в линейных условиях и дает качественное и надежное контактное соединение. Тигель-форма состоит из графитового тигля со сменными опоками и поддона; дает возможность производить приварку к уголкам или трубам полосовой стали сечением до 80X6 мм, стальных грозозащитных тросов диа-, метром до 16 мм и медных проводов сечением 50-95 мм. Графитовый тигель (рис. 5-35,а) состоит из корпуса /, сменной опоки 2, сменного поддона 3 и крышки 4. Все несменяемые детали сочленены металлическими связями 5. К тигель-форме придается струбцина 6 для закрепления тигель-формы и свариваемых деталей при сварке. Тигель-форма для приварки проволоки диаметром 6 мм к крюкам изоляторов состоит из двух деталей /, .скрепляемых болтами 2, и крышки 3 (рис. 5-35,6). На рис. 5-35,6 показана установка тигель-формы при приварке заземляющего спуска к крюку изолятора. I 87 Сгорание термитной смеси происходит в корпусе тигель-формы, а в опоке формуется сварное соединение. Уплотнение опоки производится подмоткой сухого асбестового шнура. Состав термитной смеси для термотигельной сварки на медной основе: окись меди - 69%, медно-алюминие-вый сплав-17,5%; ферромарганец-13,5%, на железной основе: окись железа -78%), алюминия - 21 %, ферромарганец- 1 %. Термитная смесь на медной основе поставляется в виде порошка, упакованного по 60 г в бумажные гильзы. Термитная смесь на железной основе может поставляться в мешочках массой до 5 кг. Смеси следует оберегать от увлажнения и хранить их в сухом и отапливаемом помещении. Для приварки спусков в тигель-форму засыпают 80- 120 г порошка термитной смеси на медной основе или 180-220 г смеси на железной основе. Тигель-формы рассчитаны на применение термитной смеси на медной основе. В тех случаях, когда используется термитная смесь на железной основе, в горловину тигля вставляется отрезок стальной трубки длиной 150 мм. ГЛАВА ШЕСТАЯ ВЫПОЛНЕНИЕ КОНТАКТНЫХ СОЕДИНЕНИЙ ПАЙКОЙ 6-1. ОБЩИЕ СВЕДЕНИЯ Пайка - процесс соединения металлов в твердом состоянии припоями, которые при расплавлении затекают в зазор, смачивают спаиваемые поверхности, а при охлаждении, застывая, образуют паяный шов. Пайка выполняется при температуре ниже температуры плавления материалов соединяемых деталей. Вместе с тем температура припоя, с помощью которого осуществляется пайка, должна быть несколько выше точки его плавления, а температура соединяемых деталей должна быть близка к температуре плавления припоя. Соблюдение этого условия необходимо для получения такой подвижности припоя, которая обеспечивает заполнение зазоров в швах между контактными элементами и обтекание их поверхностей. Хорошее качество сое- дйнения пайкой может быть выполнено лишь в том случае, если припой смачивает контактные поверхности соединяемых элементов, а также обладает высокими капиллярными свойствами и обеспечивает заполняемость зазоров между соединяемыми элементами. Металлургический метод соединения деталей с использованием припоя, имеющего температуру плавления ниже 450°С, называют мягкой пайкой [17]. Сцепление припоя с металлом происходит благодаря адгезии припоя к металлу. Следует заметить, что температура плавления припоя для мягкой пайки 450°С принята условно. Выполнение контактных соединений с использованием припоя, имеющего температуру плавления выше 450С, называют твердой пайкой. Соединение припоя с металлом в этом случае обусловливается как адгезией, так и диффузией припоя в металл. При пайке почти не происходит расплавления соединяемых элементов, поэтому паяные соединения легче ремонтировать. Пайкой выполняются соединения практически между любыми одинаковыми металлами или сочетаниями разных металлов. К числу металлов, которые легко паяются, относится медь. Однако добавление к меди легирующих элементов затрудняет процесс пайки, так как наличие в меди примесей изменяет свойства окисных пленок, являющихся препятствием для образования надежного соединения. Наряду с этим примеси в сплавах меди реагируют " в процессе пайки и образуют хрупкие соединения. В этой связи при выполнении КС следует тщательно выбирать флюсы и припои. Пайка алюминия связана с двумя основными трудностями. Во-первых, на алюминии имеется тугоплавкая окисная пленка, во-вторых, алюминий обладает высокой теплопроводностью при сравнительно низкой теплоемкости и большим коэффициентом линейного расширения. Поэтому в процессе пайки алюминиевых контактных элементов нагрев должен быть локализован, выбор флюса следует производить в зависимости от легирующих присадок, введенных в металл. Особенности различных соединяемых металлов или Их сочетаний предопределяют как технологический про-Иесс пайки, так и припои (см. табл. 2-2), флюсы, оборудование, применяемое при пайке, [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] 0.0138 |