|

|

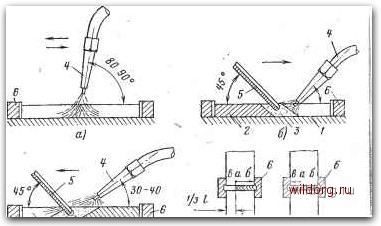

Главная страница Структура контактного соединения [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] Х12 мм расплавление металла после подогрева торцо шин начинают, отступив от края шины (Ьа) на расстоя. ние примерно /з ее ширины, а после окончания в одном направлении заваривают оставшийся участок. Сварка многопроволочных алюминиевых жил прово. дов и кабелей выполняется в специальных формах, которые выбираются по табл. 5-12 в зависимости от сечс-  Рис. 5-13. Техника газовой сварки алюминиевых шин. а -разогрев кромок; б - левая сварка; в - правая сварка; г -порядок выполнения шва; (а-е.-продольные разрезы по шву; г -вид сверху); /-торец шины; 2 -застывший металл шва: 3 -ванна; 4 -горелка; 5 -присадочный пруток; 6 - бруски из угля. ния соединяемых жил. Внутренняя поверхность форм покрывается тонким слоем кокильной краски или мелом, а присадочные прутки и свариваемые жилы - флюсом. Таблица .5-12 Размеры форм для сварки алюминиевых жил

Торцы жил в форме располагаются на одном уровне и соосно, а торцы форм уплотняются асбестовым шнуром. Изоляция свариваемых жил защищается от перегрева охладителями, экранами и асбестовой подмоткой. . Газовая горелка подсоединяется к баллону с кислородом и баллону с пропан-бутаном, ацетиленовому газогенератору или к бачку с бензином. На горелке при пропан-кислородной или ацетилено-кислородной сварке устанавливается наконечник, а при сварке бензино-кислородной горелкой- мундштук. Выбор нако-гнечников и мундштуков производится в соответствии с сечением свариваемых жил (табл. 5-13). При выполнении сварки вначале прогревается верхняя часть формы до вишнево-красного цвета, а затем пламя переносится на конец жилы. Расплавленный алюминий перемешивается концом угольного электрода или стальной мешалкой. Форма заполняется до верха путем оплавления алюминия из присадочного прутка; после ; окончания сварки с остывшего соединения снимается охладитель и форма. Рис. 5-14. Оконцевание алюминиевой жилы наконечником типа ЛА газовой сваркой. / - жила; 2 - наконечник: 3 - защитный экран; 4 - охладитель; 5 -горелка; 6 -присадочный пруток; 7 - экран. Таблица 5-13 Выбор наконечников и мундштуков при газовой сварке

Оконцевание алюминиевых жил проводов и кабелей разных сечений выполняется аналогично их соединению (рис. 5-14). 5-7. ТЕРМИТНАЯ СВАРКА Термитная сварка основана на способности некоторых порошкообразных механических смесей металлов с окислами металлов (термитов) сгорать, выделяя большое количество тепла. В качестве окислов в термитных смесях используют железную окалину (закись железа), а в качестве горючих металлов - алюминий, магний и др. Источником кислорода в термите является окисел железа, а источником тепла - металл, входящий в смесь в чистом виде. Для получения теплового эффекта количество тепла, выделяющееся при сгорании горючего вещества, должно быть больше, чем требуется для разложения окисла. Характерным для сварки является сгорание термита в течение нескольких секунд, за это время и выделяется все количество тепла. Различают термитно-тигельную и термитно-муфель-ную сварки КС. Для термитно-тигельной сварки применяют сухие порошкообразные термитные смеси. При сварке стальных полос и стержней контуров заземления используют алюминиевый термит, состоящий из 23% алюминиевого порошка и 77% окалины (по массе). Процентное содержание алюминия и железной окалины в термитной смеси колеблется в зависимости от сорта окалины и чистоты алюминиевого порошка [12]. Для увеличения выхода железа, выделяющегося при сгорании термита, а также снижения температуры реакции в термит добавляют стальные отходы гвоздильного производства. При сварке стальных стержней и полос для этих же целей используют стальной вкладыш (кружок, закрывающий литниковое отверстие тигеля). Интенсивность процесса горения термита зависит от размеров зерен компонентов. Для стабильного ведения процесса сварки применяют гранулированные зерна размером от 0,25 до 1,5 мм. Для улучшения качества сварного соединения в термитные смеси вводят легирующие присадки - 80%)-ный ферромарганец и ферросилиций в количествах соответственно "1,4 и 0,157о по массе. Особенность термитно-тигельной сварки состоит в том, что концы соединяемых стержней 62 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] 0.0085 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||