|

|

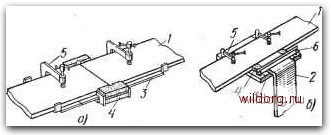

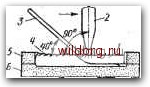

Главная страница Структура контактного соединения [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [ 12 ] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] тем самым затрудняется контроль степени нагревания и расплавления металла. В нагретом состоянии металл обладает хрупкостью, а в расплавленном состоянии - жидкотекучестью. Для повышения качества сварных КС медных и алюминиевых проводников необходимо принимать меры по защите сварочной ванны от нропикповения в нее вредных веществ. 5-3. СТРУКТУРА КОНТАКТНОГО СОЕДИНЕНИЯ, ВЫПОЛНЕННОГО СВАРКОЙ ПЛАВЛЕНИЕМ Соединение сваркой плавлением представляет собой комплекс металлургических и физико-химических процессов, протекающих в условиях значительной концентрации тепла в небольшом объеме. Металл шва контактного соединения представляет собой сплав основного и электродного металлов. Химический и физический составы металла шва значительно меняются по сравнению с составом электродного и основного металла в результате реакции между металлом, шлаком и газом. После прекращения действия дуги начинается первичная кристаллизация сварочной ванны. В начале центрами кристаллизации являются стенки ванны, на которых в виде острых шипов выступают части нерасплавленного основного металла. Вокруг этих центров происходит затвердевание жидкого металла и рост кристаллов, что обеспечивает прочную связь между основным и наплавленным металлами. При дальнейшем охлаждении наплавленный металл претерпевает структурно-фазовые изменения, что характеризует вторичную кристаллизацию. Под воздействием тепла, выделяемого дугой, не только расплавляется металл сварочной ванны, но и нагревается металл, примыкающий к ее границам. Часть металла, структура которого изменяется при нагреве, называют зоной термического влияния или околошовной зоной. Различные участки зоны нагреваются по-разному - от близкой к температуре плавления (у границы сварочной ванны) до температуры начала структурных изменений (у границы металла, не Подвергшегося нагреву). Исследования микроструктур [7-9] позволили установить, что сварное соединение состоит из трех основ- ных зон, имеющих различные микроструктуры (рис. 5-1). Зона термического влияния - это участок основного металла, в котором произошли фазовые изменения вследствие его нагрева. Зона в зависимости от материала, способа и Продолжительности сварки составляет 3-10 мм. Как показали исследования ряда авторов, наибольшая зона терми-я Б в ческого влияния (до \ / 26 мм) получается в соединениях, выполненных газовой сваркой. Размер зоны термического влия-Рис. 5-1. Зоны сварного соедине- «ия зависит от значения ния. сварочного тока или ко- i4 -зона основных металлов; £ -зона ЛИЧества ГаЗЗ, ПОСТупаЮ-термического влияния; В-зона на- ирпРЧ някпнриник плавленного металла. ЩбГО ЧереЗ НаКОНбЧНИК газовой горелки. Для уменьшения зоны влияния целесообразно с увеличением тока (количества газа) увеличивать скорость сварки. В зависимости от характера структурных изменений в зоне термического влияния можно выделить несколько участков. Рядом со швом расположен участок неполного расплавления или граница сплавления; за ним идет участок полной перекристаллизации (перегрева) с крупнозернистой структурой, в котором металл нагревается до температур образования твердой фазы. Далее находится участок неполной (частичной) перекрргсталлиза-ции, переходящий в основной металл. Свойства сварного шва КС, образованного основным и электродным металлами, в основном определяются его структурой. При завершении кристаллизации сварочной ванны ПО границам зерен шва образуются межзеренные прослойки из закисей или окислов металла, а также всякого рода несовершенства и дефекты решетки кристаллов сварного шва, которые оказывают влияния на механические и электрические свойства соединения. Контактное сопротивление определяется участком трех основных зон, а переходное сопротивление соединения- структурой металла этого участка. 5-4. ДУГОВАЯ СВАРКА ШИН Сварка шин производится в приспособлениях, обеспечивающих укрепление свариваемых шин, предупреждение провалов металла в процессе сварки, образование 40 формы СЁарйоГо Шва при помощи Подкладок и уйЛоТ-нения швов с торцов (рис. 5-2). Прокладки обычно наготавливаются из графитового угля и представляют собой плоские пластины, встраиваемые в плиты сварочных столов или в прргспособления. Если сварка ведется без подварки с обратной стороны, подкладки выполняются, с канавками, располагаемыми под кромками свариваемых шин; канавки обеспечивают провар нюк-них кромок и усиливают шины с обратной стороны.  Рис. 5-2. Приспособления, используемые при сварке шин. а - магистральных; б - ответвлений; / - магистральная шина; 2 - шина ответвления; 3 - корпус приспособления; 4 - угольный брусок; 5 - струбцина; б - угольник для закрепления шины ответвления. Шины толщиной менее 8 мм свариваются в один проход дуги без прогрева, шины толщиной от 8 мм до 15 мм - в два прохода дуги: при первом проходе производится прогрев кромок, а при втором - собственно сварка. Сварка шин толщиной более 15 мм выполняется за три или четыре прохода: прогрев концов, расплавление верхних кромок, оплавление присадочного прутка и подварка шин с обратной стороны. Соединения шин сваркой выполняются встык, внахлест, по торцевым и боковым кромкам [10]. Для сварки алюминиевых шин угольным электродом между свариваемыми шинами и угольным электродом, присоединенным к источнику питания, возбуждается дуга, под действием которой происходит расплавление металла Шин и образование сварочной ванны. В процессе сварки в нижнем положении угольный элек-"род располагается в вертикаль-  Рис. 5-3. Нижняя сварка угольным электродом. / -сварииаемая шина; 2 - угольный электрод; 3 - присадочный пруток; 4 - сварной шов; S - формующий брусок; 6-формующая подкладка. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [ 12 ] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] 0.0089 |