|

|

Главная страница Принципиальная схема лазера [0] [1] [2] [3] [4] [5] [6] [7] [ 8 ] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] Плазменные лазеры созданы на парах легкоионизируе-j мых щелочно-земельных металлов Mg, Са, Sr, Ва. Ионизация в таких лазерах производится импульсом электрического разряда. В плазмодинамических лазерах плазму получают путрм электродугового нагрева рабочего тела, а инверсия населги-ностей образуется при быстром расширении (разлете) плазмы. Аналогичные процессы лежат в основе идеи рентгеноп-ского лазера, создание активной среды в котором происходт ПИ разлете полностью ионизованной плазмы после воздействия мощного импульса лазерного излучения или ядерного взрыва. Использование таких экзотических способов накачки для возбуждения лазерных переходов в коротковолновой части спектра не случайно, а связано с сильной зависимостью энергии накачки от длины волны излучения лазера, 2.4. Системы подготовки рабочего тела Пол системой подготовки рабочего тела лазеров понимают часть лазерной установки, в функцию которой входит хранение, подготовка и подача рабочего тела или его компонентов в систему накачки или в зону образования активной среды в процессе работы лазера. Естественно, что такие системы имеются только у определенного класса лазеров, пре-чде всего, у газовых проточных лазеров открытого цикла и газовых лазеров с замкнутым контуром и частичной заменой рабочей смеси. СПРТ является одной из важнейших подсистем газовых проточных лазеров открытого цикла и обеспечивает хранение исходных компонентов рабочего тела, подготовку и подачу в другие подсистемы лазера массовых потоков компонентов определенного состава с требуемыми термодинамическими и теплофизическими характеристиками. Расходные характеристики СПРТ могут составлять от десятков граммов до сотен килограммов в секунду при временах работы от долей секунды до неско.льких часов. Также различны и. как правило, очень жестки требования, предъявляемые к химическому составу и теплофизическим характеристикам. Вместе с разнообразными условиями эксплуатации лазеров, все это, в свою очередь, определяет разнообразие соответствующих техничен ских решений различных СПРТ для разных типов лазеро! 2.4.1. Топлива и топливные компоненты СПРТ Для газовых проточных лазеров открытого цикла, в первую очередь, газодинамических и непрерывных химических .laaepoB, характерно использование в качестве рабочего .тела иысокотемпературных агрессивных газовых смесей при высоких давлениях, которые не могут храниться и должны под-ютавливаться в ходе использования. Существуют два принципиально различных способа нагрева газовых смесей: ;н1ешними источниками путем теплообмена и за счет тепла, выделяющегося в химических реакциях непосредственно в процессе образования смеси требуемого состава. Внешние источники тепла позволяют получать рабочие смеси практически любого состава, не содержащие вредных или балластных примесей и, следовательно, способствуют реализации максимально высоких лазерных характеристик. Правда, при -лом требуются весьма энергоемкие нагревательные источники. С другой стороны, высокотемпературные рабочие тела, получаемые при горении и других химических реакциях, поч-III всегда содержат примеси, и, кроме того, оказываются члаимозависимыми состав и теплофизические характеристики I меси. В качестве исходных компонентов рабочего тела могут использоваться чистые вещества (Иг, Ог, Не, N2, О2, F2) и ич смеси, различные топливные компоненты (N2O, СО, СО2, -цНб, C2N2, NF3, N2F4, SFe), а также специальные топлива (жидкие и твердые). Некоторые физические свойства этих нсществ приведены в табл. 2.6. 2.4.2. Системы хранения и подачи компонентов рабочего тела В зависимости от своих физических свойств компоненты могут храниться в газообразном, жидком и твердом виде, также в переохлажденном сжиженном состоянии с использованием криогенной техники. Хранение компонентов в газообразном виде при высоком давлении позволяет обходиться без специальных систем подачи, что делает конструкцию более простой и универсальной. Недостаток такой системы - большие массогабаритные Характеристики и изменение температуры газа в баллоне по CI с 5 o.- о: та та а. § о 01 t <м to (N 05 г~ t~- - ю о ;s 2 ?5 g Ю г- 00 00 см со (М о то to to ГО СГ) ТО 10 со (Р см со о d 5i со Tf - ф „ со й Tj- со т*-ОО Ю j - co- см . tv о о. о ч 1- < да О со О о. о н

мере его опорожнения. Объем баллона определяется следующим выражением: Ро нач Ро нач где Шкрашетная масса компонента, необходимая для работы лазера; R - газовая постоянная компонента; Го нач - начальная температура компонента; ронач - начальное давление; р,, - давление в камере, в которую подается компонент; \/,, - минимальный перепад, обеспечивающий подачу; к - показатель адиабаты. Масса шарового баллона то для хранения запаса газа хассой т,; при температуре Го равна: 3 mR Го Рм "б = ----, 2 [d] где рм-плотность материала баллона, [о] - предельное напряжение материала баллона. Интересно, что в этом случае масса баллона оказывается независимой от давления хранящегося в нем газа. Для жидких компонентов массогабаритные характеристики системы хранения в основном определяются массой и 1.к)тностью жидкости, а вес баков составляет не более 20 % )1 веса хранящегося компонента. Для криогенных систем важное значение имеют тепло-II юляционные свойства материалов, предназначенных для зашиты емкостей с жидкими компонентами и трубопроводов "Г теплопотоков извне. В табл. 2.7 приведены значения плот- Таблица 2.7

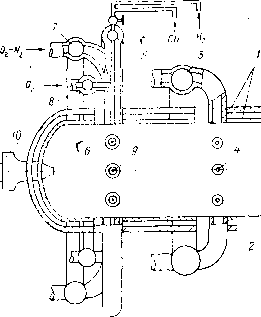

HqcTH И эффективного коэффициента теплопроводности (А-э) учитывающего все механизмы теплопереноса через стенку для наиболее характерных материалов, используемых в кри огенной технике. При определении запаса компонента, хранящегося в переохлажденном виде (т), необходимо учитывать массу испарившейся за предполагаемое время хранения (t) жидкости (ти): /га = + /га„ = те + X» S t где S - поверхность криогенной емкости; 6п - толщина теплоизоляции; Q -удельная теплота испарения компонента. Подача жидких компонентов из системы хранения может осуществляться путем вытеснения их газом под высоким давлением (вытеснительная подача) или откачки с помощью турбонасосных агрегатов. Вытеснительная система подачи отличается простотой и надежностью, но ее главный недостаток заключается в том, что топливные баки находятся под давлением подачи компонентов. Вследствие этого растут необходимая толщина стенок баков и их масса. Основное преимущество турбонасосных систем состоит в разгруженности топливных баков, что позволяет обеспечить их минимальную массу. Недостатком этих систем является их относительно высокая сложность и длительность запуска и остановки. В любом случае использование систем подачи требует дополнительных затрат энергии и ведет к увеличению массогабаритных характеристик лазера. В системах на твердотопливных компонентах заряды располагаются непосредственно в камере сгорания. Хорошие эксплуатационные характеристики, простота хранения, удоб: ство обслуживания, автономность, быстрый выход на режим привели к широкому использованию таких систем в военном ракетостроении, возможно их применение в лазерной технике. Их главный недостаток заключается в большой сложности создания эффективных лазерных топлив, сочетающих в себе преимущества твердотопливных зарядов и требуемые, с точки зрения лазера, характеристики продуктов горения или газификации. 2.4.3. Камеры сгорания Только небольшая часть запасенных компонентов может быть использована непосредственно в том же виде, в котором компоненты находятся в системе хранения. Обычный чуть подготовки рабочего тела газовых проточных лазеров - смешение и сжигание компонентов в специально предназначенных для этих целей устройствах. Системы смешения, в  Рис. 23. Камера сгорания СПРТ СО2-ГДЛ: /-корпус камеры сгорания; 2 - полость охлаждающей жидкости; 3, 7 - коллекторы подачи кислороде и азота; 4, 9 - отверстия подачи кислорода и азота; 5 - коллектор подачи горючего; 6 - отверстия подачи горючего; 8 - коллектор подачи кислорода; 10 - воспламенитель которых хотя бы часть компонентов вступает в экзотермические химические реакции, называются камерами сгорания. Конструкции камер сгорания газовых лазеров в зависимости от решаемых задач, исходного состояния компонентов, времени работы могут быть различны (рис. 23). [0] [1] [2] [3] [4] [5] [6] [7] [ 8 ] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] 0.0114 |